Рекомендации Рекомендации по технологии приварки втавр под флюсом стержней и оцинкованного профилированного настила к стальным конструкциям

ГОССТРОЙ СССР

Ордена Трудового Красного Знамени научно-исследовательский институт бетона и железобетона (НИИЖБ)

РЕКОМЕНДАЦИИ ПО ТЕХНОЛОГИИ ПРИВАРКИ ВТАВР ПОД ФЛЮСОМ СТЕРЖНЕЙ И ОЦИНКОВАННОГО ПРОФИЛИРОВАННОГО НАСТИЛА К СТАЛЬНЫМ КОНСТРУКЦИЯМ

Утверждены директором НИИЖБ

20 июня

МОСКВА-1984

СОДЕРЖАНИЕ

|

ПРЕДИСЛОВИЕ 1. ОБЩИЕ ПОЛОЖЕНИЯ И ОБЛАСТЬ ПРИМЕНЕНИЯ 2. КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ СОЕДИНЕНИЙ И МАТЕРИАЛЫ 3. ТЕХНОЛОГИЯ СВАРКИ 4. ОБОРУДОВАНИЕ ДЛЯ СВАРКИ 5. ПОДГОТОВКА К СВАРКЕ 6. РЕЖИМ СВАРКИ 7. КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ Приложение ПИСТОЛЕТ ДЛЯ СВАРКИ ПОД ФЛЮСОМ ТАВРОВЫХ СОВДНЕНИЙ СТЕРЖНЕЙ И ОЦИНКОВАННОГО ПРОФИЛИРОВАННОГО НАСТИЛА К СТАЛЬНЫМ КОНСТРУКЦИЯМ В МОНТАЖНЫХ УСЛОВИЯХ |

Содержат основные положения по технологии монтажной электродуговой сварки под флюсом тавровых соединений арматурных стержней и стальных конструкций , на поверхности которых уложен оцинкованный стальной профилированный настил .

Рекомендации предназначены для проектировщиков , инженерно - технических работников строительных организаций , мастеров , рабочих - сварщиков , а также служб контроля качества .

ПРЕДИСЛОВИЕ

Настоящие Рекомендации составлены в дополнение к "Инструкции по сварке соединений арматуры и закладных деталей железобетонных конструкций" СН 393-78 (М., 1979).

Рекомендации содержат материалы по технологии электродуговой сварки под флюсом тавровых соединений арматурных стержней со стальным прокатом, на поверхности которого уложен оцинкованный стальной профилированный настил. Приведены параметры режима сварки и изложены требования к контролю качества сварных соединений. В приложении дана конструкция сварочного пистолета* и описана его работа.

Рекомендации разработаны НИИЖБ Госстроя СССР (инженеры В.И. Игнатьев, Н.А. Потапов) и КГБ НИИЖБ Госстроя СССР (инж. Р.А. Павлов).

Дирекция НИИЖБ

* А.с. 986675 (СССР). Пистолет для приварки под Флюсом анкерных стержней втавр /В.И.Игнатьев, Н.А. Потапов, Р.А. Павлов, В.Н. Воронов. - Б.И., 1983, № I.

1. ОБЩИЕ ПОЛОЖЕНИЯ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящими Рекомендациями следует руководствоваться при монтажной сварке тавровых соединений стержней и оцинкованного стального профилированного настила к плоским элементам стальных конструкций.

1.2.

Рекомендации распространяются на сварку арматурных стержней диаметром до

1.3. Способы испытаний, дополнительные технологические указания, вопросы проектирования, правила производства и приемки работ, техника безопасности, аттестация сварщиков и допуск их к работе должны осуществляться в соответствии с указаниями ГОСТ 10922-75, СНиП II -21-75, СНиП II-23-81, Инструкции СН 393-78, ГОСТ 12.3.003-75.

1.4. К работам, регламентированным настоящими Рекомендациями, допускаются сварщики, освоившие технологию сварки, правила эксплуатации нового оборудования и прошедшие квалификационную комиссию.

2. КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ СОЕДИНЕНИЙ И МАТЕРИАЛЫ

2.1. Конструкция и расположение соединяемых элементов , класс и марка стали должны соответствовать требованиям проекта .

2.2.

Арматурные стержни следует изготовлять из стали классов

A - I ... A -

III по ГОСТ 5781 -75 диаметром d H = 8...

2.3.

Стальной прокат должен иметь ширину не менее

2.4.

Оцинкованный стальной профилированный настил должен иметь

ширину привариваемой полки ( прямого участка ) не менее

2.5.

Минимальные расстояния от оси стержня ( см .

рис . 1) до края плоского элемента стального проката k и оцинкованного настила b должны быть не менее 1,5 d H , при этом k - b

<

2.6.

Минимальное расстояние между осями стержней , привариваемых

в продольном направлении настила , должно быть не менее

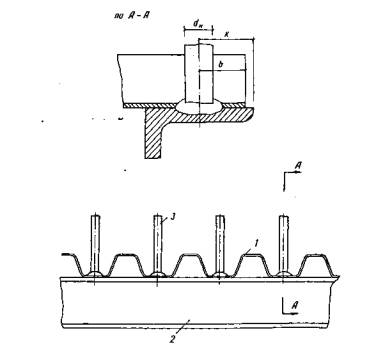

Рис. 1 . Фрагмент стальной конструкции

1

- оцинкованный профилированный настил ; 2 - швеллер каркаса ; 3 - приваренный втавр стержень

3. ТЕХНОЛОГИЯ СВАРКИ

3.1. Процесс сварки осуществляют в следующей последовательности (рис. 2): арматурный стержень - электрод - устанавливают вертикально, перпендикулярно плоскому элементу проката, на поверхности которого уложен оцинкованный стальной профилированный настил, и возбуждают сварочную дугу, горящую под флюсом между торцом стержня и настилом. При этом стержень расплавляется на заданную величину, проплавляя насквозь оцинкованный настил и частично плоский элемент проката. В образовавшуюся ванну расплавленного металла погружают стержень.

Затем выключают сварочный ток. Расплавленный металл кристаллизуется, образуя сварное соединение стержня с оцинкованным настилом и стальным прокатом.

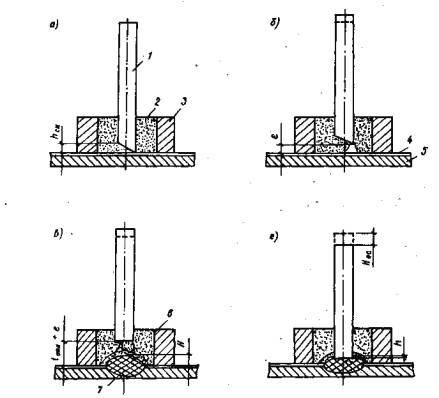

Рис . 2. Основные этапы процесса сварки

а - сборка элементов будущего соединения ; б - возбуждение дуги ; в - горение дуги и образование расплавленного металла ; г - осадка

стержня в расплавленный металл ;

1 - арматурный стержень ; 2 - флюс ; 3 - опорная удерживающая плита ; 4- оцинкованный настил ; 5 - плоский элемент стального каркаса ; 6 - флюсовая корка ; 7 - наплавленный металл

( h ск - величина скоса торца стержня ; E - величина начального дугового промежутка ; d опл - величина расплавленной части стержня ; h - глубина погружения стержня в ванну расплавленного металла ; H ос - машинная осадка стержня )

3.2. Перед сваркой оцинкованный настил прижимают к балке каркаса вручную опорной плитой , а арматурный стержень устанавливают вертикально в центре отверстия этой плиты с определенным усилием таким образом, чтобы его торец касался оцинкованного настила и тем самым обеспечивался электрический контакт с ним . В отверстие плиты засыпают флюс .

3.3. Управление процессом сварки осуществляют в полуавтоматическом режиме : включают сварочный ток , по цепи между стержнем и настилом в течение примерно 0,15 с. протекает ток короткого замыкания . Стержень отрывают от оцинкованного настила на заданную величину начального дугового промежутка ε ; при этом возбуждается сварочная дуга , которая горит при неподвижном стержне . По окончании этапа горения дуги ( напряжение на дуге при этом не должно превышать 50 В ) в расплавленный металл погружают стержень , который фиксируется в нем на заданной глубине h . После чего выключают сварочный ток , и выдерживают свариваемые детали до полной кристаллизации расплавленного металла .

4. ОБОРУДОВАНИЕ ДЛЯ СВАРКИ

4.1. Сварку комбинированного соединения следует осуществлять с использованием сварочного пистолета, описание которого дано в приложении настоящих Рекомендаций.

4.2. Источниками питания служат преобразователи постоянного тока BKCM-1000, ВДМ-1001, ВДУ-1601 или ВДФ-2001 (обратная полярность), а также сварочные трансформаторы типа ТДФ-1601 и ТДФ-1001*.

4.3.

Источник питания следует соединять с пистолетом посредством двух кабелей

площадью сечения не менее 75 мм2 каждый и длиной не более

Примечание . Допускается соединение пистолета с основным кабелем выполнять гибким кабелем площадью сечения не менее 90 мм* и длиной не более 4м.

* Трансформатор

ТДФ-1001 рекомендуется применять для сварки стержней диаметром не более

5. ПОДГОТОВКА К СВАРКЕ

5.1. Заготовку арматурных стержней следует производить на механических ножницах. Высота скоса торца стержня h ск (см. рис.2)должна удовлетворять следующему соотношению h c к ≤ 0,27 dH .

Примечание . Допускается производить заготовку с использованием газовой резки после которой торцы стержней следует очистить от образований окисной пленки и шлака.

5.2. Не допускается применение стержней с концам, отогнутыми при рубке.

5.3. Торцы и поверхность стержней в местах их контакта с токоподводящими частями пистолета не должны иметь ржавчины, масла, краски и т.п.

5.4. В местах сварки оцинкованного профилированного настила и стальной конструкции не должно быть вода, снега, льда, грязи, ржавчины и т.п.

Примечание . Укладку настила рекомендуется производить в сухую погоду.

5.5. Ржавчина, краска, грязь должны удаляться механическим путем, а влага (снег, лед) вытираться ветошью либо высушиваться сжатым воздухом, паяльной лампой или газовой горелкой.

5.6. Зазор между настилом и плоским элементом стального

проката должен быть не более

5.7. Не следует сваривать два профилированных настила внахлестку.

5.8. Прокаленный флюс должен находиться в герметичной упаковке в количестве, не превышающем суточной потребности. Использованный флюс может быть употреблен вновь после его повторного прокаливания и удаления кусочков шлака.

5.9. Не следует производить сварку при температуре свариваемых материалов ниже - 20°С .

6. РЕЖИМ СВАРКИ

6.1. Основными регулируемыми параметрами режима сварки являются:

ток короткого замыкания J к.з , определяемый мощностью и настройкой источника питания и фиксируемый в момент короткого замыкания арматурного стержня на вспомогательную пластину или балку каркаса;

продолжительность горения дуги при неподвижном стержне и продолжительность осадки стержня под током tк.з , на которые должен быть настроен регулятор времени пистолета;

вздержка стержня до полной кристаллизации расплавленного металла tв, осуществляемая вручную;

геометрические величины tопл, Н и hск (см. рис.2), используемые для расчета ε и Нос и получаемые при настройке пистолета (см. приложение настоящих Рекомендаций).

6.2. Величину тока короткого замыкания в зависимости от источника питания и параметры режима ε, tсв, Нос, tв и h следует назначать по табл. 1.

Таблица 1

|

Диаметр стержней d н , мм |

Величина начального дугового промежутка ε , мм |

Продолжитель- t c в , с |

Машинная осадка стержня Н ос , мм |

Минимальная продолжительность выдержки стержня в ванне расплавленного металла t в , с |

Глубина погружения стержня в ванну расплав- h , |

Ток короткого замыкания J к . з , A |

|

8 |

1 |

1,5 |

18 |

2 |

6 |

1400... 1600 |

|

10 |

1.5 |

2 |

18 |

2 |

6 |

|

|

12 |

2 |

2,5 |

16 |

2 |

5 |

|

|

14 |

2,5 |

3 |

14,5 |

2,5 |

4,5 |

1800... 2100 |

|

16 |

3 |

4 |

13,5 |

2,5 |

4 |

Параметры ε , t в и h являются постоянными во всем диапазоне приведенных значений J к .з , а параметры t св и Нос соответствуют максимальным значениям J к .з . При всех других значениях J к .з приведенных в табл. 1, оптимальные значения параметров t c в и Нос должны определяться опытным путем следующим образом: при отрыве стержня от пластины на величину ε возбуждается дуга, стержень оплавляется, при этом фиксируется продолжительность горения дуги и длина расплавленной части стержня. Режим подбирают так, чтобы обеспечить расплавление стержня на длину 12...16 мм*. Затем вычисляют средние (по результатам нескольких наплавок) значения продолжительности горения дуги t св .ср, длины расплавляемой части стержня t опл.ср и высоты наплавки Н ср . После чего подсчитывают необходимое для сварки время горения дуги t св по формуле

![]() ,

,

где t опл =

* Этот режим может быть использован при выполнении электрозаклепочного соединения оцинкованного настила к плоским элементам стальной балки без приварки арматурного стержня (см. рис.2,в

Оптимальную величину машинной осадки определяют из выражения

![]() ,

,

где величину h находят по табл. 1, Н и hcк, определяют обмерами (см. рис.2).

6.3.

Продолжительность осадки стержня под током t к.з следует принять равной I ...2 с. соответственно для соединений со стержнями

диаметром 6...

6.4.

Для обеспечения удовлетворительного процесса сварки и формирования наплавленного металла минимальный диаметр флюсоудерживающей полости опорной плиты должен быть равен трем диаметрам свариваемых стержней , а высота слоя флюса -

7. КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

7.1. При контроле качества сварных соединений следует руководствоваться указаниями ГОСТ 10922 -75 и Инструкции СН 393-78.

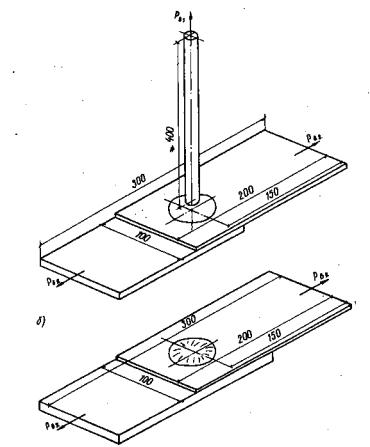

7.2. Каждые 10 сут. , а также после длительного перерыва или в случае перемещения источника питания , вызвавшего изменение токоподводящей сети или крепление обратного кабеля , следует проводить пробные механические испытания сварных соединений трех " образцов - свидетелей " ( рис .3 ).

7.3.

Образцы для механических испытаний ( см . рис .3 ) следует изготовлять из применяемых материалов : арматурный стержень длиной примерно

7.4. Испытание образцов на отрыв ( см . рис .3 , а ) следует проводить по ГОСТ 10922 -75. Для испытания на срез ( см . рис .3 ,б) в разрывную машину устанавливают сварной образец с тавровым или электрозаклепочным соединением , закрепляя в один захват пластину , а в другой - оцинкованный лист , и затем прикладывают растягивающую нагрузку .

Примечание . Для испытания сварного соединения на срез можно использовать образцы после их механических испытаний на отрыв .

Рис .3. Образцы для механических испытаний сварных соединений на отрыв P В1 ( а ) и на срез Р В2 (б )

7.5. При испытании на отрыв ( см . рис .3 , а ) прочность сварных соединений должна удовлетворять требованиям , приведенным в табл . 2.

Таблица 2

|

Класс арматуры |

Браковочные минимумы значений показателей прочности сварных соедин ений , МПа |

|

|

наименьшего значения C 1 |

среднего арифметического значения C 2 |

|

|

A-I |

240 |

320 |

|

A -II |

360 |

450 |

|

A - III |

450 |

540 |

При неудовлетворительных результатах следует откорректировать режим сварки и повторять испытание до получения положительных результатов .

7.6. При испытании на срез ( см . рис .3 ,б) разрушающая нагрузка Р В2 должна быть не менее 20 кН .

7.7. Все сварные соединения подлежат визуальному контролю . При обнаружении дефектов ( в виде смещения венчика наплавленного металла или протечки расплавленного металла под оцинкованный настил ), которые могут вызвать несплавление части стержня , следует с помощью молотка или трубы согнуть стержень под углом 15 ° в направлении ближайшего конца проката . Точка приложения нагрузки должна находиться на расстоянии не менее 3 d н от места сварки . При появлении трещины стержень следует сломать и приварить вновь . Если трещин нет, и разрушения соединения не произошло , стержень следует оставить в отогнутом положении .

7.8. В случаях , когда возникают сомнения в качестве сварки ил и появляется необходимость проконтролировать глубину погружения стержня в расплавленный металл h , следует изготовить макрошлиф осевого сечения " образца - свидетеля ".

7.9. При неплотном прилегании оцинкованного настила возможны его прожоги , величина которых по периметру наплавки не должна превышать 25 % на одном соединении .

7.10. Ремонт прожженного профилированного настила осуществляется его подваркой ручной дуговой сваркой с предварительной подбивкой

молотком прожженного края к поверхности стального проката . Для подварки рекомендуется использовать электроды УОНИ 13-55 диаметром

Приложение

ПИСТОЛЕТ ДЛЯ СВАРКИ ПОД

ФЛЮСОМ ТАВРОВЫХ СОЕДИНЕНИЙ СТЕРЖНЕЙ И ОЦИНКОВАННОГО ПРОФИЛИРОВАННОГО НАСТИЛА К СТАЛЬНЫМ

КОНСТРУКЦИЯМ В МОНТАЖНЫХ УСЛОВИЯХ

Назначение

Пистолет предназначен для сварки в нижнем положении под флюсом тавровых соединений стержней и оцинкованного профилированного настила со стальными конструкциями в монтажных условиях. Пистолетом можно сваривать указанные соединения без профилированного настила, а также получать электрозаклепочное соединение закрепляемых элементов (без арматурного стержня).

Техническая характеристика

|

Диаметр арматурных стержней d H , мм |

8-18 |

|

Длина арматурных стержней , мм |

80-200* |

|

Регулируемая величина отрыва стержня ε, мм |

1-4 |

|

Величина осадки стержня Н ос , мм |

5-25 |

|

Сварочный ток, А |

до 1600 |

|

Продолжительность работы , % |

30 |

|

Габаритные размеры , мм |

600 × 390 × 100 |

|

Масса, кг |

10 |

* При необходимости можно изменить длину привариваемых стержней, применив несложную оснастку.

Описание конструкции

Пистолет (рис.4) состоит из двух направляющих полых штанг 10, внутрь которых через короб 1 засыпается флюс. Внизу штанги соединены опорной плитой 8, имеющей полость для флюса. На направляющих штангах крепится подвижная рамка, состоящая из двух втулок, к которым вверху прикреплена плита со стопорными ручками 3, а внизу - плита 5 и коробка с микровыключателем II и сигнальной лампой. На ней смонтирован рычаг 4, управляющий отрывом и осадкой арматурного стержня, а по центру ее смонтирован шариковый зажим 12 с возвратными пружинами, регулировочным винтом 2 и эксцентриковым зажимом арматурного стержня 9, закрепленного на металлическом штоке 6. На опорной плите смонтирован педально-шиберный механизм подачи флюса в зону сварки, приводимый в действие рычагом 7.

Рис. 4. Схема пистолета для сварки под флюсом тавровых соединений стержней и оцинкованного профилированного настила к стальным конструкциям в монтажных условиях.

Порядок работы

Работа на пистолете осуществляется следующим образом. Величина начального дугового промежутка г устанавливается при помощи винта 2 и контролируется при нажатии рычага 4 по величине зазора между шариковым зажимом 12 и нижней плитой подвижной рамки 5. После настройки заданной величины ε регулировочный винт 2 фиксируется гайкой. Гайкой штока 6 производится предварительное подкатив пружины, осадки стержня.

Арматурный стержень закрепляют в эксцентриковом зажиме 9 так, чтобы выступающая его часть из опорной плиты 8 была равна величине Н ос . Это достигается перемещением подвижной рамки и последующим закреплением ее винтовыми зажимами ручек 3.

В короб 1 и направляющие штанги 10 засыпают флюс. Пистолет вертикально устанавливают на настил и надавливают на ручки 3. За счет сжатия пружины осадки стержень арматуры прижимается к настилу с определенным усилием; при этом опорная плита 8 под действием усилия, создаваемого оператором, поджимает профилированный настил к плоскости стального проката. Далее оператор нажимает рычаг 7, открываются отверстия в штангах 10, и флюс попадает в полость плиты 8.

Нажатием рычага 4 включается сварочный ток, одновременно происходит отрыв стержня. По истечении заданного времени горения дуги t св включается сигнальная лампа, оператор отпускает рычаг 4, и под действием пружины осадки происходит погружение стержня в расплавленный металл, сигнальная дампа гаснет. После кристаллизации металла стержень освобождают из эксцентрикового зажима 9, и пистолет переносят на следующую позицию.

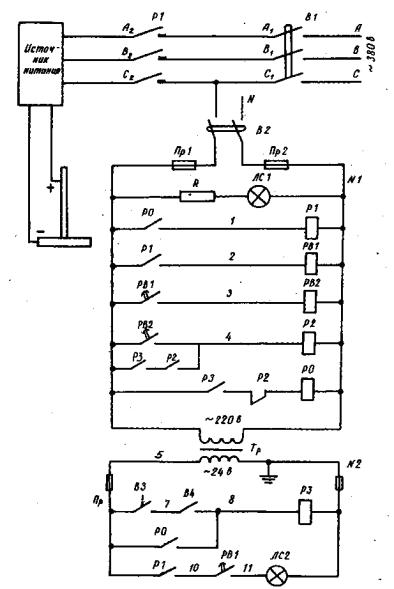

Работа электрической схемы пистолета проходит следующим образом ( рис.5).

При включении рубильника В2 на шкаф управления подается питание и зажигается лампа ЛС1. Включаем тумблер В3. При нажатии рычага 4 (см. рис.4) включается микровыключатель В4, который включает реле Р3.

Реле Р3 своими нормально-открытыми контактами включает реле Р0 и подготавливает к включению реле Р2. Реле Р0 нормально-открытыми контактами включает контактор P1 (по сварочной цепи идет ток) и блокирует микровыключатель В4. Контактор P1 своими нормально-открытыми контактами включает реле РB1 и подготавливает к включению цепь сигнальной лампы ЛС2.

Рис . 5. Принципиальная электрическая схема работа пистолета

По истечении заданной выдержки времени ( продолжительность горения дуги ) реле Р B 1 срабатывает и включает нормально - открытыми контактами лампу ЛС 2 и реле времени Р B 2. Включение лампы ЛС 2 служит сигналом оператору на отпускание рычага 4 ( см . рис.4 ).

По истечении заданной выдержки времени РВ 2 ( осадка стержня под током ) нормально - открытыми контактами включается реле Р 2 и нормально - замкнутыми контактами выключается реле Р0 . Далее отключается контактор P 1, лампа ЛС 2 гаснет , и схема занимает исходное положение .

При выполнении электрозаклепочных соединений схема работает в том же режиме , только рычаг с микровыключателем В 4 остается нажатым в течение всего процесса . После завершения его лампа ЛС 2 выключается , пистолет снимается с изделия и рычаг 4 отпускается ( см . рис.4 ).

Тумблер В3 служит для отключения электрической схемы при коротких перерывах в работе .