РД 34.20.509 Инструкция по эксплуатации силовых кабельных линий. Часть 2. Кабельные линии напряжением 110-500 кВ

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ ССС Р

ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ПО ЭКСПЛУАТАЦИИ ЭНЕРГОСИСТЕМ

ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ

СИЛОВЫХ КАБЕЛЬНЫХ ЛИНИЙ

Часть 2

Кабельные

линии

напряжением 110 - 500 к В

РД 34.20.509

СОЮЗТЕХЭНЕРГО

МОСКВА 1980

Проект Инструкции составлен цехом электрических сетей ПО « Союзтехэнерго »

Составител и : канд . техн . наук М . И . ВОЛКОВ , инженеры В . П . ЖАРОВ , Л . Е . ТРОСТ , М . Н . ШНИТМАН.

Инструкция предназначена для персонала электростанций и электрических сетей , занимающегося эксплуатацией кабельных линий .

Инструкция согласована с ВНИИ кабельной промышленности .

С выходом в свет настоящей Инструкции отменяется « Инструкция по эксплуатации силовых кабельных линий напряжением до 220 кВ » ( М .: Энергия , 1966).

УТВЕРЖДАЮ :

Заместитель начальника Главтехуправления

К . М . АНТИПОВ

15 октября 1979 г .

ВВЕДЕНИЕ

Настоящая « Инструкция по эксплуатации силовых кабельных линий » распространяется на силовые кабельные линии всех типов напряжением 110 - 500 кВ .

При эксплуатации указанных кабельных линий1 следует руководствоваться также действующими Правилами техники безопасности при эксплуатации электроустановок электрических станций и подстанций и Инструкцией по содержанию и применению средств пожаротушения на предприятиях Минэнерго СССР .

1 Далее для сокращения - линии.

Инструкция составлена в соответствии с действующими Правилами технической эксплуатации электрических станций и сетей и Нормами испытания электрооборудования и является обязательной для персонала электростанций и электрических сетей .

Сооружение кабельных линий , выбор конструкции кабелей и способа их прокладки должны производиться в соответствии с Правилами устройства электроустановок , действующего ГОСТ 16441-78 , Инструкцией по прокладке кабелей напряжением до 110 кВ ( СН 85-78) и заводскими инструкциями .

До 1970 г . выпускались маслонаполненные кабели трех типов : низкого , среднего и высокого давлений . Подпитка этих линий производилась соответственно от баков питания , баков давления и автоматических подпитывающих устройств . С 1970 г . согласно ГОСТ 16441 -70 выпускались маслонаполненные кабели двух типов : среднего и высокого давлений . Подпитка этих линий осуществлялась соответственно от баков давления и автоматических подпитывающих устройств .

В ГОСТ 16441-78 классификация кабелей по давлению масла приведена в соответствие с рекомендациями МЭК . В настоящее время кабели на напряжение 110 - 500 кВ выпускаются двух типов : низкого и высокого давлений . Подпитка таких кабельных линий осуществляется от баков давления и автоматических подпитывающих устройств .

Маслоподпитывающие устройства должны обеспечивать подпитку маслом кабельных линий во всех расчетных режимах .

Электрическая прочность и надежность маслонаполненных кабельных линий обеспечиваются ( наряду с другими требованиями ) лишь при условии сохранения маслом высоких диэлектрических свойств ( малых диэлектрических потерь , высокой электрической прочности и др .). Для обеспечения стабильности диэлектрических свойств изоляции и предотвращения развития ионизационных процессов в ней масло , предназначаемое для маслонаполненных кабельных линий , подвергается глубокой дегазации .

В отличие от обычных кабельных линий ( с вязкой пропиткой ) эксплуатация маслонаполненных кабельных линий связана с рядом таких требований , как необходимость систематического наблюдения за состоянием маслоподпитывающих устройств , наблюдения за состоянием ( качеством ) масла в кабельных линиях , обеспечения высокой герметичности всей системы и предотвращения попадания в кабель воздуха и образования газа из - за разложения масла .

Для маслонаполненных кабельных линий 110 - 500 кВ особое внимание следует обращать на предотвращение коррозионного разрушения оболочек кабелей и особенно стальных трубопроводов на линиях высокого давления .

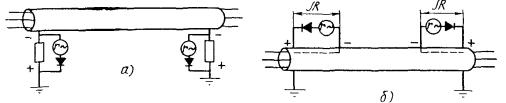

Правильное использование пропускной способности линий требует учета дополнительного нагрева изоляции за счет диэлектрических потерь . Кабельные линии низкого давления выполняются из однофазных кабелей и поэтому требуют учета влияния токов , наводимых в оболочках .

При выполнении надзора за работами , производящимися на трассах кабельных линий , и работ по определению мест повреждений на этих линиях следует руководствоваться указаниями « Инструкции по эксплуатации силовых кабельных линий . Часть I . Кабельные линии напряжением 35 кВ » ( М .: СПО Союзтехэнерго , 1980).

1. НАГРУЗОЧНАЯ СПОСОБНОСТЬ МАСЛОНАПОЛНЕННЫХ КАБЕЛЬНЫХ ЛИНИЙ

1.1. Для маслонаполненных кабельных линий всех типов напряжением до 500 кВ включительно для любых условий прокладки ( в грунте , в воздухе и под водой ) установлена длительно допустимая температура нагрева токопроводящих жил , равная 70 °С .

Длительно допустимая температура нагрева токопроводящих жил кабелей , проложенных в грунте , в воздухе и под водой , может быть увеличена до 85 °С для кабелей на напряжение 110, 150 и 220 кВ ( кроме кабелей марок МНСА и МНСК ) и до 75 °С для кабелей на напряжение 330, 380 и 500 кВ и кабелей марок МНСА и МНСК при наличии данных об охлаждении кабелей по всей длине трассы , при применении для засыпки траншей с кабелями специального грунта ( приложение 1) с улучшенными тепловыми свойствами и при условии , что коэффициент нагрузки не превышает 0,8 максимального расчетного значения .

1.2. Длительно допустимые токовые нагрузки для маслонаполненных линий зависят от конструкции кабеля , числа параллельно проложенных кабелей , условий прокладки ( грунт , воздух ) и определятся расчетом при проектировании кабельных линий с учетом результатов изысканий , выполненных на трассе проектируемой линии .

В процессе эксплуатации пересчет нагрузок при необходимости производится по результатам нагрузочных испытаний .

Расчет должен производиться в соответствии с методикой Международной электротехнической комиссия ( публикация 287, 1969 г .), которая рекомендует при установлении длительно допустимой токовой нагрузки учитывать значение тока в оболочке и медных лентах упрочняющего слоя , поверхностный эффект и эффект близости жил , удельное тепловое сопротивление грунта , наличие вентиляции и коэффициент нагрузки . При выборе сечения кабеля проектные организации должны учитывать требования к нагрузочной способности кабельной линии .

1.3. Для среднерасчетных условий1 длительно допустимые токовые нагрузки для маслонаполненных кабелей на напряжение 110 - 220 кВ в свинцовых и алюминиевых оболочках , по данным ВНИИКП , приведены в приложении 2 .

1 Прокладка в грунте на глубине 1500 мм одного кабеля или двух параллельных кабелей с расстоянием в свету 500 мм (для кабелей низкого давления) и 580 мм (для кабелей высокого давления) или прокладка в воздухе. Кабели низкого давления располагаются по вершинам равностороннего треугольника без зазора. Оболочки заземлены с обоих концов линии. Для среднерасчетных условий удельное тепловое сопротивление грунта принято равным 120 °С·(см/Вт), изоляции 500 °С·(см/Вт), защитных покровов 600 °С·(см/Вт) и температура окружающей среды соответственно 25 и 15 °С для воздуха и грунта.

Для кабелей низкого давления со стальной проволочной броней марки МНСК длительно допустимая токовая нагрузка может быть принята равной 0,94 при прокладке в воздухе и 0,90 при прокладке в земле длительно допустимой токовой нагрузки кабелей марки МНСА , находящихся в аналогичных условиях эксплуатации , при обязательном условии , что у кабеля марки МНСК свинцовые оболочки и проволочная броня разных фаз соединяются и заземляются с двух сторон .

Длительно допустимые токовые нагрузки для маслонаполненных кабельных линий на напряжение 150, 330 и 500 кВ устанавливаются при проектировании для каждой линии в отдельности для конкретных условий их прокладки .

1.4. Контроль за нагрузками кабельных линий осуществляется дежурным персоналом соответствующих подстанций по амперметрам , на шкале которых должна быть нанесена риска красного цвета , соответствующая допустимому току .

1.5. В аварийных режимах маслонаполненные кабельные линии допускают непрерывную перегрузку длительностью 100 ч в год , если коэффициент нагрузки не превышает 0,8, и 50 ч в год , если коэффициент нагрузки более 0,8. При этом температура нагрева жил кабелей всех марок , кроме МНСК и МНСА , на напряжение 110, 150 и 220 кВ не должна превышать 90 °С , а температура нагрева жил кабелей марок МНСА и МНСК и кабелей на напряжение 330, 380 и 500 кВ не должна превышать 80 °С .

Если при перегрузках кабельных линий напряжением до 220 кВ включительно температура нагрева жил не превышает 80 °С , то допускается увеличение продолжительности перегрузки до 500 ч в год . При этом длительность непрерывной перегрузки не должна превышать 100 ч , а перерыв между перегрузками должен быть не менее 10 сут .

При перегрузке кабельных линий в аварийных режимах должен быть установлен контроль за их температурой .

Допустимые аварийные перегрузки и нагрузки для условий , отличающихся от среднерасчетных , определяются для каждой конкретной линии по методике ВНИИКП .

1.6. При недопустимом повышении давления масла в кабельной линии или отдельной кабельной секции линия должна быть отключена . Включение линии в работу разрешается только после устранения причин его повышения .

1.7. Значения минимальной температуры воздуха , при которой допускается эксплуатация кабельных линий и их отдельных элементов , приведены в табл . 1.1 .

Таблица 1.1

Минимальная температура среды

|

Температура окружающей среды |

Линия низкого давления с маслом марок |

Линия высокого давления с маслом марок |

||

|

МН -3, МН -4 |

МНК -2 |

С -110, С - 2 20 |

ВК -21 |

|

|

Минимально допустимая по всей длине кабельной линии , не ниже , °С |

0 |

-20 |

0 |

-5 |

|

Минимально допустимая температура воздуха для открытой ( без подогрева ) установки концевых муфт и подпитывающих баков , °С |

-25 |

-45 |

-15 |

-20 |

1.8. Необходимость устройства подогрева концевых муфт кабелей низкого давления определяется в процессе проектирования при расчете подпитки каждой конкретной линии с учетом возможной средней минимальной температуры наиболее холодной пятидневки и абсолютного минимума температуры воздуха в климатической зоне , в которой предполагается прокладка кабеля .

При температурах , ниже указанных в табл . 1.1, перед включением линии необходимо подогреть масло в муфтах до температуры +10 °С , что достигается предварительным обогревом концевых муфт в течение 2 сут перед включением .

1.9. При необходимости контроля нагрева маслонаполненных линий высокого и низкого давлений термодатчики должны быть заложены на подземных и воздушных участках линии . При прокладке в грунте термодатчики следует устанавливать в местах с наименее теплопроводными грунтами ( насыпные , чернозем , каменистая почва ) и , что особенно важно , содержащими наименьшее количество влаги , т . е . участки с наихудшими условиями охлаждения . Такие участки устанавливаются по кривым , приведенным на рис . 1 .

Рис . 1. з ависимость внешнего теплового сопротивления кабеля от его диаметра :

1 - для прокладки кабеля в воздухе; 2 - для прокладки кабеля в земле

1.10. На кабельных линиях высокого давления установка термодатчиков на воздушных участках необходима для :

- уточнения пропускной способности линий в жаркое время года и контроля действия вентиляции , установленной в помещениях ;

- контроля нагрева разветвительных устройств ;

- контроля нагрева крутонаклонных участков стального трубопровода и вертикальных участков кабелей , расположенных в шахтах .

1.11. При наличии нескольких линий , проложенных на электростанциях и подстанциях , когда количество заложенных термодатчиков является значительным и тепловые измерения становятся трудоемкими , целесообразна автоматическая регистрация температуры нагрева линий ( например , с помощью электронных мостов ).

1.12. При контроле нагрева маслонаполненных кабельных линий ( особенно линий низкого давления ) одновременно должно производиться наблюдение за работой подпитывающих устройств , причем при изменении температуры должно регистрироваться давление .

1.13. Способы установки термодатчиков на кабелях , методика контроля нагрева и определения температуры жил этих кабелей приведены в приложении 3.

2. ОБХОДЫ И ОСМОТРЫ ЛИНИЙ

2.1. Трассы и сооружения маслонаполненных линий осматриваются в сроки , установленные ПТЭ , и с соблюдением требований ПТБ .

Во время обходов осматриваются трассы кабельных линий и самих кабелей , кабельные колодцы с соединительными и стопорными муфтами , концевые муфты и их подогревательные устройства , подпитывающие пункты , подпитывающая аппаратура , подпитывающие агрегаты и маслопроводы .

Осмотры трассы линии производятся монтерами , на которых возложен надзор за кабельными трассами ; осмотры колодцев , пунктов питания , туннелей и концевых устройств производятся мастерами электрической сети ( района ) или электроцеха .

Дополнительные осмотры трасс и сооружений линий выполняются инженерно - техническим персоналом в соответствии с местными инструкциями .

2.2. Осмотры кабельных линий следует производить систематически во время эксплуатации , перед каждым включением их в эксплуатацию и после окончания ремонтных работ . Внеочередные осмотры производятся после каждого автоматического отключения , а также во время паводков , появления оползней и др .

2.3. При осмотрах наземной части линии необходимо следить , чтобы вблизи нее не производились работы , не согласованные с энергосистемой ( электросетью ), чтобы на кабельных трассах не было провалов грунта и всего того , что может вызвать механическое повреждение кабелей , местные перегревы , коррозию кабелей . При этом следует иметь в виду , что при производстве земляных работ по прокладке других подземных сооружений , пересекающих трассу кабельных линий или прокладываемых параллельно , открытие кабелей низкого давления производить не разрешается . В исключительных случаях допускается отрытие места пересечения кабельной линии подземными сооружениями , при котором полностью обеспечивается сохранность кабелей от механических повреждений .

2.4. При обходе трассы следует обращать внимание на исправность концевых муфт , люков колодцев , на наружное состояние подпитывающих пунктов ( строительной части и запирающих устройств ), на состояние кабелей низкого напряжения , подходящих к подпитывающим пунктам и колодцам , а также соединительных маслопроводов .

2.5. Вблизи подводной части линий необходимо обращать внимание , не стоят ли суда в местах , где установлены запрещающие знаки , и проверять состояние береговых сигнальных знаков .

2.6. При осмотре колодца следует проверять внешнее состояние кабелей , соединительных и стопорных муфт , маслоподпитывающих трубок , проверять целостность контура заземления , нет ли воды или посторонних предметов в колодце , грязи на стенах и перекрытиях , смещений кабелей с конструкцией . При наличии потеков масла , вмятин на маслоподпитывающих трубках , смещений кабелей , нарушения целостности контура заземления , воды или посторонних предметов в колодце производится запись в журнале о необходимости устранения указанных недостатков .

2.7. При осмотре подпитывающих пунктов на линиях низкого давления проверяется состояние всей установленной маслоподпитывающей аппаратуры , маслопроводов , вентилей , контрольно - сигнальных устройств и помещения пункта питания , проверяется уставка электроконтактных манометров и телефонная связь , производится запись в журнал значений потенциала и силы тока катодной защиты и давления масла во всех элементах линии . При отклонении давления от допустимых значений производящий осмотр должен сообщить об этом руководству или диспетчеру электрической сети .

2.8. При осмотрах концевых муфт необходимо проверять , нет ли потеков масла через места уплотнений и в местах паек , на маслопроводах и кранах , проверять заземляющие спуски и присоединения сопротивлений катодных станций , а также проверять , нет ли трещин и сколов на фарфоровых покрышках .

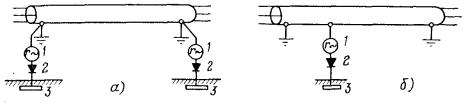

2.9. При осмотрах линий высокого давления ( рис . 2) следует проверять состояние трубопроводов , обходных труб , вентилей , разветвительных устройств , контура заземления и присоединений сопротивлений катодных станций . При наличии течей масла в трубопроводе , обходных трубах , вентилях и разветвительных устройствах , деформации ( смещения ) трубопроводов , при нарушении креплений трубопровода ( на « мертвых » опорах ) и медных труб разветвлений и антикоррозионного покрытия труб производится запись в журнале о необходимости устранения указанных недостатков . При осмотрах также производится запись в журнал значений потенциала и силы тока катодной защиты .

2.10. При осмотрах маслоподпитывающих агрегатов на линиях высокого давления ( рис . 3 и 4) необходимо проверять :

- давление масла в линиях по показаниям манометров ;

- правильность уставок электроконтактных манометров и мановакуумметров ;

- действие перепускных клапанов и масляных насосов ;

- уровень масла и значение вакуума в баке - хранилище масла ;

- правильность работы вакуумного насоса ( пробным пуском от руки );

- наличие и уровень масла в уплотнительных ваннах масляных насосов ;

- положение накладок для отключения защиты от понижения давления масла ;

- положение соленоидных и сильфонных вентилей ;

- пределы изменений давлений по диаграммам самопишущих манометров .

В журнал необходимо записать показания всех приборов . При наличии каких - либо дефектов производится запись в журнале о необходимости их устранения .

2.11. При осмотре концевых муфт на линиях высокого давления необходимо проверять давление масла в баках , подпитывающих камеры низкого давления , работу нагревательных элементов ( в зимнее время ), проверять , нет ли трещин и сколов на фарфоровых покрышках муфт , их загрязнения , а также течи масла из вентилей .

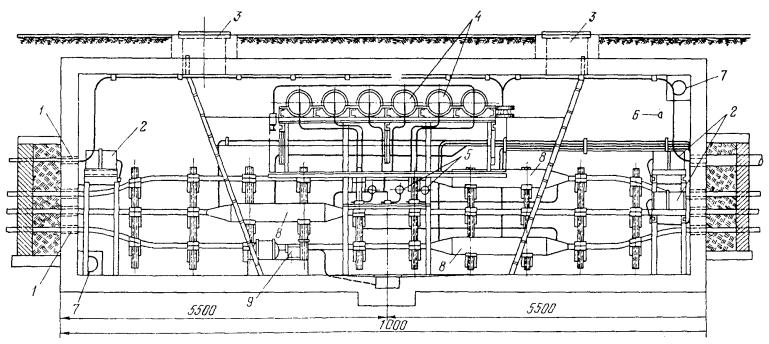

Рис . 2. Кабельная линия высокого давления ( общий вид ):

1 - стальной трубопровод с протянутыми в нем кабелями, заполненный маслом; 2 - соединительные муфты; 3 - трубы разветвления (медные); 4 - концевые муфты; 5 - баки давления; 6 - полустопорные муфты; 7 - колодец

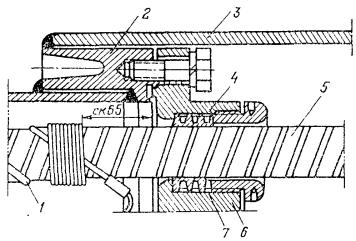

Рис . 3. Маслоподпитывающий агрегат линии высокого давления :

1 - бак-хранилище масла (под вакуумом); 2 - узел автоматически действующей маслоподпитки

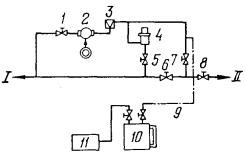

Рис . 4. Схема маслоподпитывающего агрегата для линий высокого давления :

1 - бак-хранилище масла; 2 - маслонасосы с электрическим приводом; 3 - перепускные клапаны; 4 - обратные клапаны; 5 - коллектор для групповой подпитки нескольких кабельных линий; 6 - фильтр; 7 - сильфонные вентили; 8 - вентили с электромагнитными приводами; 9 - сильфонный вентиль с дистанционным управлением; А - направление движения масла при его подкачке в кабельную линию; Б - перепуск масла из линии в бак

2.12. Осмотры подводных частей линии производятся по местным инструкциям . Ширина зоны осмотра 20 м ( по 10 м от линии в каждую сторону ). Осмотры оформляются двусторонним актом представителями водолазной службы и работниками энергосистемы ( электрической сети , электростанции ).

2.13. При обнаружении дефектов , представляющих опасность для работы кабельной линии , производящий осмотр обязан немедленно поставить в известность руководство электрической сети ( района ) или электростанции .

2.14. Записи в журналах обходов и осмотров систематически просматриваются , намечаются необходимые мероприятия по устранению дефектов или изменению режима работы линий с указанием исполнителей и сроков устранения дефектов .

3. НАБЛЮДЕНИЕ ЗА СОСТОЯНИЕМ МАСЛА В КАБЕЛЬНЫХ ЛИНИЯХ

3.1. Для создания нормальных условий работы линии в ней должно постоянно поддерживаться заданное давление масла . Поддержание давления осуществляется подпиткой линии маслом в определенных расчетных точках .

Параметры давлений масла и вид подпитывающего устройства маслонаполненных кабелей всех типов приведены в табл . 3.1.

3.2. Подпитка линий низкого давления ( см . табл . 3.1) осуществляется от баков давления ( ранее для этих целей устанавливались баки питания ), которые размещаются в подпитывающих пунктах .

На подпитывающих пунктах ( рис . 5) сосредоточено большое количество подпитывающей аппаратуры . Помещение подпитывающего пункта оборудуется освещением , вентиляцией , насосами для откачки воды .

3.3. На линиях низкого давления с кабелями , рассчитанными на длительную работу под давлением 0,0245 - 0,294 - 0,490 МПа (0,25 - 3,0 - 5,0 кгс / см2 ), при кратковременных переходных режимах допускается давление 0,0148 - 0,590 - 0,980 МПа (0,15 - 6,0 - 10,0 кгс / см2 ).

При длительном снижении давления масла до 0,0148 МПа (0,15 кгс / см2 ) кабельная линия низкого давления должна быть подпитана и давление в ней должно быть доведено до 0,0245 МПа (0,25 кгс / см 2 ) или до минимального расчетного давления в месте измерения . Если после этого давление в линии будет вновь падать , то она должна быть отключена . При этом должны быть выяснены и устранены причины снижения давления , после чего линия может быть вновь включена в работу .

При длительном повышении давления выше максимальных длительно допустимых давлений ( см . табл . 3.1) вопрос об отключении кабельной линии низкого давления решается главным инженером предприятия , в ведении которого находится линия .

При снижении давления масла до 0,0102 МПа (0,11 кгс / см2 ) кабельная линия низкого давления должна быть аварийно отключена .

3.4. Подпитка линий высокого давления производится от автоматически действующих маслоподпитывающих агрегатов , в которых кроме бака для подпитки линий имеются нагнетательные маслонасосы , масляные коллекторы ( для групповой подпитки линий ), сильфонные вентили и другая аппаратура .

Рис . 5. Подпитывающий пункт , расположенный в колодце стопорных муфт :

1 - асбоцементные трубы; 2 - баки давления; 3 - входные люки; 4 - баки питания; 5 - манометры; 6 - шина заземления; 7 - вентиляционные отверстия; 8 - стопорные муфты; 9 - насос для откачивания воды из колодца

Таблица 3.1

Параметры давлений масла и вид подпитывающего устройства

|

Конструкция кабеля |

Параметры давления , МПа ( кгс / см2 ) |

Вид подпитывающего устройства |

||

|

длительно допустимое давление |

кратковременное давление при переходных режимах |

давление при аварийном отключении |

||

|

Низкого давления : |

|

|

|

|

|

выпуска до 1970 г . |

0,0245 - 0,147 |

0,0148 - 0,294 |

0,0102 (0,11) |

Баки питания |

|

(0,25 - 1,5 ) |

(0,15 - 3,0) |

|

Баки давления |

|

|

по ГОСТ 16441-78 |

|

|

|

|

|

в свинцовой оболочке |

0,0245 - 0,294 |

0,0148 - 0,590 |

|

|

|

|

(0,25 - 3,0) |

(0,15 - 6,0) |

0,0102 (0,11) |

Баки давления |

|

в алюминиевой оболочке |

0,0245 - 0,49 |

0,0148 - 0,980 |

|

|

|

|

(0,25 - 5,0) |

(0,15 - 10) |

0,0102 (0,11) |

Баки давления |

|

Среднего давления : |

|

|

|

|

|

выпуска до 1970 г . |

0,0245 - 0,294 |

0,0148 - 0,590 |

|

|

|

и по ГОСТ 16441 -70 |

(0,25 - 3,0) |

(0,15 - 6,0) |

0,0102 (0,11) |

Баки давления |

|

Высокого давления : |

|

|

|

|

|

выпуска до 1970 г . и по ГОСТ 16441 -70 |

1,08 - 1,57 (11 - 16) |

0,98 - 1,76 (10 - 18) |

0,78 (8,0) |

Подпитывающий агрегат |

|

по ГОСТ 16441-78 110 кВ |

1,08 - 1,57 (11 - 16) |

0,98 - 1,76 (10 - 18) |

0,490 (5,0) |

Подпитывающий агрегат |

|

по ГОСТ 16441-78 220 кВ и выше |

1,08 - 1,57 (11 - 16) |

0,98 - 1,76 (10 - 18) |

0,785 (8,0) |

|

На кабельных линиях высокого давления , рассчитанных на длительную работу под внутренним давлением масла в пределах 1,08 - 1,57 МПа (11,0 - 16 кгс / см2 ), при переходных тепловых режимах допускается кратковременное изменение давления в пределах 0,980 - 1,76 МПа (10,0 - 18,0 кгс / см2 ).

При давлении масла , равном 0,490 МПа (5 кгс / см2 ) для кабелей 110 кВ и 0,785 МПа (8 кгс / см2 ) для кабелей 220 кВ и выше , производится автоматическое отключение линии .

3.5. В процессе эксплуатации должен осуществляться постоянный контроль за характеристиками масла .

3.6. Основными показателями состояния изоляции маслонаполненной кабельной линии является совокупность характеристик проб масла , систематически отбираемых из различных элементов линии , а также испытание линии на содержание нерастворенного и растворенного газа в масле .

3.7. Отбираемые пробы масла подвергаются проверкам в соответствии с « Нормами испытания электрооборудования ».

3.8. Диэлектрические потери вызывают не только старение масла ( окисление , полимеризацию ), но и дополнительный нагрев изоляции . В кабелях 110 кВ и особенно 220 кВ и выше этот дополнительный нагрев может заметно влиять на пропускную способность линий .

Рост диэлектрических потерь в масле не вызывает немедленного изменения диэлектрических характеристик кабельной изоляции в целом , но заметное старение масла и ухудшение его диэлектрических свойств может постепенно привести к ухудшению характеристик всего бумажного пропитанного изолирующего слоя кабеля .

3.9. Определение тангенса угла диэлектрических потерь в пробах масла производится с помощью стационарных мостов переменного тока . Испытания проводятся при температурах , близких к рабочим ( обычно при 100 °С ) в специальном сосуде ( приложение 4).

К отбору проб масла из различных элементов кабельных линий предъявляется ряд требований ( приложение 5), соблюдение которых предотвращает искажение характеристик отбираемых проб .

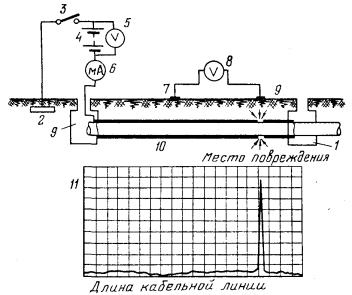

3.10. Количество растворенного в масле газа ( степень дегазации ) определяется с помощью прибора , схематически показанного на рис . 6. Прибор должен проверяться на натекание , а рекомендуемое соотношение между объемом прибора и объемом масла в нем должно быть не менее 10.

Рис . 6. Схема абсорбциометра для определения степени дегазации масла :

1 - вакуумный насос; 2 - вакуумметр; 3 - разъем манометрической лампы; 4 - накидная гайка; 5 - вентиль откачки; 6 - фланец; 7 - мерный стакан; 8 - вентиль слива масла; 9 - вентиль пролива масла; 10 - вентиль подачи масла

Степень дегазации масла определяется по давлению газа , выделяющегося из него при впуске масла в сосуд , из которого с помощью специального устройства ( абсорбциометра ) предварительно откачан воздух до остаточного давления ( ниже давления насыщения испытуемого масла ).

3.11. При испытании масла на линии или в масляном хозяйстве прибор присоединяется непосредственно к объекту ( баку давления , муфте , дегазационной установке и т . д .).

При определении степени дегазации в лабораторных условиях проба масла отбирается в специальный сосуд ( рис . 7).

До взятия пробы масла сосуд должен быть отвакуумирован до остаточного давления 1,3 Па (0,01 мм рт . ст .).

При открытом верхнем кране и закрытом н ижнем сосуд заполняется маслом , затем открывается нижний кран и через сосуд проливается трехкратный объем масла . После пролива масла закрывается сначала нижний кран , а затем верхний . Сосуд до начала измерений должен иметь температуру отбираемого масла , для чего его рекомендуется доставлять в лабораторию в термостате ( например , в банке с подогретым маслом ).

Степень дегазации масла , имеющего большую вязкость ( например , марки С -220), определяется после предварительного его подогрева до температуры 60 - 70 °С .

Рис . 7. Сосуд для отбора и транспортирования проб масла :

1 - рабочая емкость сосуда; 2 - притертые краны; 3 - наконечники для присоединения трубок из вакуумной резины

При всех операциях с маслом при испытаниях на степень дегазации долж н ы быть приняты меры , предотвращающие соприкосновение его с воздухом . Указания по работе с прибором для определения степени дегазации даны в приложении 6.

3.12. Измерение коэффициента пропитки кабельной линии ( определение количества нерастворенного газа в изоляции ) следует производить при пропиточном испытании после прокладки или ремонта линии , а также в процессе эксплуатации по мере необходимости ( подозрение на попадание воздуха в линию или разложение масла при ионизационных процессах ) на каждой фазе каждой секции .

Измерение коэффициента пропитки кабельной линии низкого давления производится подключением вспомогательного бака давления и сливной трубки с вентилем и манометром к фазе , которая подвергается испытанию . Давление во вспомогательном баке должно быть таким , чтобы избыточное давление в самом верхнем участке было бы в пределах 0,049 - 0,098 МПа (0,5 - 1,0 кгс / см2 ) для кабелей в алюминиевой и в свинцовой оболочке . Разрешается подключение вспомогательного бака давления на верхнем конце испытуемой фазы .

Вентили на рабочих баках давления фазы секции , подвергающейся испытанию , должны быть перекрыты , а вентиль вспомогательного бака - открыт .

Фаза секции , подвергающейся испытанию , должна быть выдержана при давлении испытания в течение 1 ч , после чего вентиль вспомогательного бака должен быть закрыт , вентиль сливной трубки - открыт и масло выпущено в мерный цилиндр . После окончания выпуска масла вентиль сливной трубки должен быть перекрыт и должна быть восстановлена рабочая схема подпитки линии .

Измерение коэффициента пропитки кабельной линии высокого давления производится при снижении давления от 1,48 МПа (15 кгс / см2 ) до 0,098 МПа (1,0 кгс / см2 ) в верхней точке линии при отключенном подпитывающем агрегате сливом масла через коллектор агрегата .

Коэффициент пропитки в МПа -1 ( кгс / см2 )-1 определяется по выражению

![]()

где ∆ V - объем масла , слитого из фазы секции , м3 ;

V - объем масла , содержащегося в фазе , м3 ;

∆ P - разность давлений в фазе перед началом и после окончания слива масла , МПа ( кгс / см2 ).

Коэффициент пропитки , измеренный при пропиточном испытании кабельной линии после ее прокладки и монтажа , должен быть не более 60 · 10-4 при измерении давления в мегапаскалях (6 · 10-4 при измерении давления в кгс / см2 ). Форма протокола пропиточных испытаний приведена в приложении 7.

3.13. Отбор проб масла производится бригадой , занимающейся эксплуатацией масляного хозяйства , в соответствии с графиком работ .

3.14. Бригада , производящая отбор проб масла , должна иметь разводной ключ , ведро , противень , обтирочный материал и др . При отборе проб масла из таких элементов кабельной линии , как баки давления , соединительные муфты , бригада , производящая отбор проб , должна иметь бак давления , заполненный дегазированным маслом , и соединительные шланги ( свинцовые трубки или трубки из маслостойкой резины ) с накидными гайками .

3.15. Отбор проб масла и восполнение убыли его в различных элементах линии ( от вспомогательного бака давления ) должны производиться с соблюдением всех необходимых мер , предотвращающих попадание воздуха в кабельную линию .

Перед отбором проб масла тщательно протираются и очищаются сливные краны и патрубки , а также производится промывка отбираемым маслом сливных деталей и посуды , в которую производится отбор проб .

После отбора проб все части , смоченные маслом , протираются сухой чистой ветошью без ворса . Через 3 - 4 ч после взятия пробы необходимо убедиться в отсутствии течи из уплотнений .

Порядок отбора проб масла из различных элементов маслонаполненных линий приведен в приложении 8.

3.16. Отбор проб масла из линии высокого давления производится после предварительного понижения давления в линии ( верхняя точка ) до 0,098 - 0,196 МПа (1 - 2 кгс / см2 ).

При наличии специальных вентилей для отбора проб масла на линиях высокого давления не требуется предварительное понижение давления .

Отбор проб масла желательно производить в периоды вывода из работы оборудования в капитальный или текущий ремонт . При отборе проб масла из линий высокого давления восполнение убыли масла производится автоматически от подпитывающего агрегата при восстановлении нормального давления .

Отбор проб масла из камер низкого давления концевых муфт и баков давления , подсоединенных к ним , производится так же , как и отбор проб масла из линии низкого давления .

3.17. Отбор проб масла в эксплуатации производится в сроки , установленные « Нормами испытания электрооборудования ».

Отбор проб масла при вводе линий в работу производится в сроки , установленные ПУЭ .

3.18. Пробы масла отбираются из концевых , стопорных , полустопорных муфт , баков питания , баков давления и подпитывающих агрегатов .

3.19. При ухудшении характеристик масла ( более чем на 30 % за срок между испытаниями ) сроки между отборами проб масла должны быть сокращены в зависимости от местных условий .

3.20. Дополнительные отборы проб масла производятся после ремонтных работ , связанных с полной или частичной заменой масла в различных элементах кабельных линий . Пробы масла отбираются по окончании ремонтно - восстановительных работ и дополнительно через 3 - 6 мес .

3.21. Если отобранные пробы масла не будут удовлетворять установленным нормам , производится вторичный отбор проб масла . При повторном получении неудовлетворительных результатов вопрос о дальнейшей работе линии ( и мероприятия по устранению дефекта ) решается главным инженером электрической сети ( электростанции ).

3.22. Определение степени дегазации масла и пропиточные испытания производятся после ремонтных работ на линиях , а также по специальному решению главного инженера электрической сети ( электростанции ).

3.23. Для всех типов маслонаполненных кабельных линий на напряжение 110 - 500 кВ характеристики масел ( пробивное напряжение , кислотное число , степень дегазации ) при вводе в работу и в эксплуатации должны удовлетворять требованиям действующего ГОСТ 16441-78 и « Нормам испытания электрооборудования ».

Значения тангенса угла диэлектрических потерь масла tg δ ( при 100 °С ) при вводе в работу в процессе эксплуатации ( в зависимости от срока эксплуатации ) должны удовлетворять значениям , приведенным в табл . 3.2.

Содержание растворенного газа в масле ( степень дегазации ) должно быть не выше 1 % , а содержание нерастворенного газа в масле ( результат пропиточного испытания ) - не выше 0,1 %.

Таблица 3.2

Значение тангенса угла диэлектрических потерь масла ( при 100 °С )

|

Срок работы кабельных линий |

Значение tg δ масла , %, кабеля на номинальное напряжение , кВ |

||

|

110 |

150 - 220 |

330 - 500 |

|

|

При вводе в работу1 |

0,5/0,8 |

0,5/0,8 |

0,5 |

|

В эксплуатации в течение : |

|

|

|

|

первых 10 лет |

3,0 |

2,0 |

2,0 |

|

до 20 лет |

5,0 |

3,0 |

- |

|

свыше 20 лет |

5,0 |

5,0 |

- |

|

1 В числителе указано значение tg δ масел средней вязкости, а в знаменателе - маловязких масел. |

|||

3.24. П ри сохранении значений tg δ в пределах , указанных в табл . 3.2, производится только регистрация их значений .

Если в каком - либо элементе линии от испытания к испытанию отмечается прогрессирующее ухудшение характеристик масла ( в первую очередь значений пробивного напряжения и tg δ ), то за таким элементом следует установить более тщательный контроль , сократив сроки испытания в 2 - 3 раза .

3.25. При возрастании значений tg δ выше значений , приведенных в табл . 3.2, должны быть приняты меры по частичной или полной замене масла в линии или секции , исходя из местных условий .

3.26. Если резкое изменение характеристик масла имеет местный характер ( например , только в какой - то муфте ), то смена масла прежде всего производится именно в этом элементе , вслед за тем устанавливается усиленное наблюдение за характеристиками масла в нем .

3.27. Резкое увеличение в кабельной линии количества нерастворенного газа ( в одной фазе или в одной секции , по сравнению с количеством газа , определенным после окончания монтажа ) может сопровождаться повышением давления выше допустимых пределов . Это свидетельствует о появлении опасных процессов в изоляции , связанных с разложением масла , и такая линия должна быть отключена . В этих случаях производится анализ состава газа , присутствующего в масле . Присутствие заметного количества водорода в газе подтверждает наличие разложения масла . В зависимости от местных условий на таких линиях ( секциях ) принимаются меры по восстановлению изоляции ( смене масла ) или замене кабелей .

3.28. Поскольку для кабельных линий низкого и высокого давлений применяется различное масло , хранение и обработка его производятся раздельно ( во избежание смещения ).

3.29. Организации , эксплуатирующие маслонаполненные кабельные линии , должны иметь масляное хозяйство , включающее :

- емкости для хранения кабельных масел ;

- установку для регенерации ( очистки ) масел ;

- установку для дегазации масел ( обычно передвижная );

- оборудование и приспособления для заполнения маслом отдельных элементов линий .

3.30. Эксплуатация масляного хозяйства осуществляется бригадой специально обученных рабочих ( монтеров во главе с мастером ).

3.31. Наблюдение и контроль за качеством масел осуществляются персоналом специальной лаборатории .

3.32. Запас масла , необходимый для ремонтных работ на линии , не должен снижаться ниже 1 т .

Для энергосистем , эксплуатирующих кабельные линии , масса масла в которых превышает 100 т , неснижаемый запас масла должен быть не менее 5 % от находящегося в кабельных линиях .

4. РЕМОНТ КАБЕЛЬНЫХ ЛИНИЙ

4.1. Ремонт кабельных линий производится по плану - графику , разработанному на основе данных записей в журналах и по данным диспетчерских служб . Очередность ремонтов , требующих немедленного выполнения , устанавливается руководством электрической сети ( электростанции ).

4.2. В процессе эксплуатации на кабельных линиях выполняются текущие и капитальные ремонты .

К текущим ремонтам кабельной линии относятся :

- устранение течей и мелких неисправностей в кабелях и кабельной арматуре ;

- устранение неисправностей в маслоподпитывающей аппаратуре и маслоподпитывающих агрегатах ;

- замена различных элементов маслоподпитывающей аппаратуры и агрегатов ( баков давления или питания , вентилей , маслонасосов , перепускных или обратных клапанов и др .);

- смена масла в баках , муфтах , секциях кабельных линий ;

- устранение неисправностей различного вспомогательного оборудования , установленного в туннелях , колодцах , подпитывающих пунктах , вентиляционных устройств , дренажных насосов , освещения , устройств пожарной сигнализации и пожаротушения и др .;

- устранение мелких дефектов в строительной части сооружений , возведенных для маслонаполненных кабельных линий .

Текущий ремонт выполняется бригадой под руководством мастера по эксплуатации линий .

К капитальному ремонту , который выполняется , как правило , специализированными монтажными организациями в соответствии с указаниями монтажных инструкций заводов - изготовителей кабелей , относятся монтаж муфт и вставок ( или замена секций ).

При производстве ремонтов маслонаполненных кабельных линий должно быть обеспечено необходимое избыточное давление в поврежденной кабельной линии .

4.3. Во время текущего ремонта колодцев и туннелей выполняются следующие работы :

- очистка от пыли и грязи кабеля , муфт и самого колодца ;

- проверка крепления кабеля клицами и при необходимости подтяжка креплений , замена негодных кронштейнов ;

- ремонт осветительной сети , ремонт и проверка всего электрооборудования системы вентиляции ;

- проверка работы и осмотр водоотливного агрегата ;

- ремонт металлических дверей , люков , лестниц , замков , окраска и смазка их .

4.4. Во время текущего ремонта подпитывающего пункта производится :

- уборка помещения , очистка от пыли и грязи баков питания , баков давления , манометров , коллекторов и другого оборудования ;

- осмотр всего оборудования и маслоподпитывающих устройств в целях обнаружения неисправностей , устранения течей масла , уплотнения кранов и коллекторов ;

- проверка и ремонт электрического щита и влагоуловителей .

4.5. Текущие ремонты баков питания и давления производятся по мере надобности со снятием их и заменой на время ремонта резервным баком ( приложение 9, п . 1).

Текущий ремонт подпитывающей аппаратуры на линиях низкого давления включает устранение течей масла , ремонт кранов , смену маслоуказательных стекол , окраску баков и в случае необходимости ( неудовлетворительные характеристики масла ) промывку их свежим дегазированным маслом .

4.6. Текущие ремонты концевых муфт , производимые на отключенных линиях ( по мере необходимости , но не реже 1 раза в 2 года ), включают устранение течей масла через уплотняющие прокладки , подтяжку болтов , протирку всех частей муфт .

4.7. При текущих ремонтах трубопроводов линий высокого давления , проложенных в туннелях , выполняют :

- восстановление лаковых покрытий на трубопроводе , его подвесках и опорах ;

- проверку креплений трубопроводов на подвесках и опорах ( при необходимости производят подтяжку болтов );

- проверку и при необходимости смену изолирующих прокладок на подвесках и опорах , крепящих медные разветвительные трубы ( на концевых устройствах ).

4.8. Течь в стальном трубопроводе должна быть немедленно устранена . В зависимости от степени интенсивности утечки масла ремонт производится или при понижении давления в линии или при ее полном отключении ( приложение 9, п . 2).

4.9. Ремонт маслоподпитывающего агрегата рекомендуется производить при выводе в ремонт всей кабельной линии . При наличии нескольких подпитывающих агрегатов ( обслуживающих несколько кабельных линий ) выводу в ремонт одного из них должен предшествовать перевод питания линии на другой , находящийся в работе . Так как основные элементы маслоподпитывающих агрегатов дублированы ( нагнетательные маслонасосы , перепускные клапаны , обратные клапаны ), ремонты оборудования в одной из рабочих ветвей возможны при сохранении в работе другой рабочей ветви подпитывающего агрегата ( см . рис . 4).

Указания по ремонту основных элементов маслоподпитывающих агрегатов приведены в п . 3 приложения 9. Причины аварийных режимов работы подпитывающих агрегатов и методы обнаружения неисправностей , а также рекомендации по устранению неисправностей приведены в п . 4 приложения 9.

4.10. При выполнении текущих ремонтов концевых устройств устраняются небольшие течи во фланцевых соединениях медных разветвительных труб и принимаются меры к устранению перегрева фланцевого соединения .

Сильные течи во фланцевых соединениях , в местах сварок медных разветвительных труб и нарушения герметичности камер высокого давления концевых муфт устраняются при капитальном ремонте концевых устройств и концевых муфт .

Указания по текущему и капитальному ремонту концевых устройств приведены в п . 5 приложения 9.

5. ЗАЩИТА МАСЛОНАПОЛНЕННЫХ КАБЕЛЬНЫХ ЛИНИЙ ОТ КОРРОЗИИ

5.1. Металлические оболочки кабелей в коррозионно - опасных зонах должны быть защищены от коррозии .

Наиболее опасными в отношении коррозии металлических оболочек кабелей являются районы с электрифицированным транспортом , работающим на постоянном токе ( метрополитен , трамвай , железная дорога ), или районы , по которым проходят линии электропередачи постоянного тока системы « провод - земля », а также с почвами , агрессивными по отношению к свинцу и алюминию .

Мероприятия по защите кабельных линий от коррозии , предусматриваемые проектом или осуществляемые в процессе эксплуатации , должны учитывать требования ГОСТ 9.015-74 и быть согласованы с местной организацией , которая координирует работу по защите металлоконструкций от коррозии , а где такие организации отсутствуют , - с организациями , эксплуатирующими расположенные в непосредственной близости подземные металлические сооружения и сооружения , являющиеся источниками блуждающих токов .

5.2. Мероприятия по защите кабелей от коррозии должны разрабатываться на стадии проектирования .

В процессе эксплуатации в коррозионно - опасных зонах должны производиться измерения блуждающих токов ( приложение 10), определяться степень коррозионной активности грунтов , грунтовых и других вод ( приложение 11), составляться и периодически корректироваться карта коррозионных зон кабельной сети .

Для этого на совмещенных планах расположения кабельных линий и трамвайных сооружений ( рельсовых путей , отсосов , питающих центров ) по данным наблюдений наносятся диагрммы потенциалов и плотностей блуждающих токов , а также указываются места расположения агрессивных почв .

5.3. На основании анализа данных о коррозионных зонах диаграммы потенциалов рельсовой сети , а также данных об имевших место случаях повреждений кабелей электрокоррозией устанавливаются места , где в первую очередь должны производиться измерения блуждающих токов и потенциалов на кабелях .

Во всех случаях , когда маслонаполненные линии расположены в зонах действия блуждающих токов , в кабельных колодцах и питающих пунктах этих линий должны быть оборудованы контрольные пункты для производства измерений .

После анализа результатов первых измерений блуждающих токов , а также после принятия мер по защите кабелей ( или мер по снижению уровней блуждающих токов ) намечаются и уточняются дальнейшие мероприятия по борьбе с электрокоррозией .

По результатам измерений определяются средние значения потенциалов и строятся диаграммы потенциалов кабеля . При этом следует учитывать стационарный потенциал на металлической оболочке кабеля по отношению к медносульфатному электроду ( для свинца - 0,48 В , для алюминия - 0,7 В ).

5.4. По результатам измерений разности потенциалов можно определить в исследуемой зоне наличие того или иного вида коррозии .

Если измеряемая разность потенциалов изменяется по значению и знаку или только по значению , то это указывает на наличие в земле блуждающих токов . Есл и измеряемая разность потенциалов имеет устойчивый характер , то это указывает на наличие в земле токов почвенного происхождения либо токов от линий передачи постоянного ток а по системе « провод - земля », если таковые имеются в данном районе .

5.5. Материалы измерений должны быть обработаны и по ним должны быть построены графики потенциалов отдельно для каждого сооружения и линии .

При необходимости графики дополняются сведениями о плотностях натекающих и стекающих токов , а также данными о направлениях и значениях сквозных токов , текущих по оболочкам кабелей ( или по другим подземным сооружениям ).

5.6. Защита кабельных линий низкого давления от коррозии на стадии проектирования , сооружения и эксплуатации осуществляется :

- рациональным выбором трассы прокладки и марки кабеля ( с учетом коррозионной активности окружающей среды , наличия блуждающих токов и типа защитных покровов кабеля );

- соблюдением всех норм и правил прокладки и монтажа кабельных линий , обеспечивающих целостность защитных покровов самих кабелей и участков , примыкающих к соединительным муфтам . Для кабелей с алюминиевыми оболочками контроль за состоянием изоляции защитных покровов должен осуществляться на всех этапах прокладки и монтажа кабельной линии , а также периодически в процессе эксплуатации измерением сопротивления изоляции защитного покрова .

При строительстве кабельной линии защитный покров из поливинилхлоридного пластиката каждой строительной длины кабеля после прокладки и засыпки траншеи грунтом непосредственно перед монтажом муфт должен выдержать испытание повышенным выпрямленным напряжением 10 кВ в течение 1 мин . Напряжение должно быть приложено между металлическими лентами упрочняющего покрова или металлической оболочкой кабеля и заземлением кабельной линии ;

- активной электрозащитой участков кабельной линии , проложенных в коррозионно - опасных зонах ( в коррозионно - активных грунтах и водах и в зонах с наличием блуждающих токов ).

5.7. Кабельные линии подлежат защите от коррозии , вызываемой блуждающими токами , в анодных и знакопеременных зонах :

- при прокладке в грунтах с удельным сопротивлением выше 20 Ом·м и значений среднесуточной плотности тока , стекающего в землю , выше 0,15 мА / дм2 ;

- при прокладках в грунтах с удельным сопротивлением менее 20 Ом·м независимо от плотности тока , стекающего в землю .

При отсутствии достаточных данных о степени коррозионной активности грунтов защита на кабельной линии устанавливается , если потенциал в анодной зоне превышает +0,2 В .

В процессе эксплуатации коррозионная ситуация по трассе кабельной линии может меняться . При обнаружении коррозии оболочек кабельных линий должны быть разработаны мероприятия по предотвращению дальнейшего повреждения кабелей и замене поврежденных участков .

5.8. Защита стальных трубопроводов кабельных линий высокого давления и способы обнаружения повреждений и восстановления их защитных покровов осуществляются в соответствии с рекомендациями , приведенными в приложении 12.

5.9. Необходимо систематически следить за выполнением мероприятий , проводимых управлениями электрифицированного транспорта по уменьшению блуждающих токов в земле ( систематическое получение и изучение потенциальных диаграмм рельсовой сети , результатов проверки состояния рельсовых стыков и др .) в соответствии с требованиями действующих « Правил защиты подземных сооружений от коррозии » и ГОСТ 9.015-74 .

5.10. При обнаружении во время обходов и осмотров неисправностей в устройствах путей трамвая и электрифицированных железных дорог необходимо добиваться ( через местные Советы ) проведения управлениями по эксплуатации трамваев и электрифицированных железных дорог мероприятий по сварке рельсовых стыков , устройству надежных отсосов и других мер , обеспечивающих возможно более низкий уровень блуждающих токов .

5.11. Разрушение оболочек кабелей блуждающими токами происходит там , где они находятся под положительным потенциалом ( в анодных зонах ). Поэтому задача защиты кабелей от коррозии заключается в том , чтобы погасить или свести до минимума положительные потенциалы на оболочках кабелей . Это достигается установкой электродренажей различных типов , применением катодной защиты ( подача на оболочки отрицательного потенциала от специальных источников ), установкой протекторов , заземлителей и перепаек кабелей .

5.12. Выбор средств и способов защиты кабельных линий от электрокоррозии определяется типом ( маркой ) проложенных кабелей , а также степенью опасности их коррозионного разрушения ( приложение 13).

Применение различного вида электрических способов защиты должно удовлетворять требованиям « Правил защиты подземных сооружений от коррозии ». Сведения о защитных устройствах , выпускаемых промышленностью , приведены в приложении 14.

Сведения об особенностях защиты от коррозии кабелей в алюминиевых оболочках приведены в приложении 15.

5.13. Все случаи коррозионных повреждений должны регистрироваться . Основным учетным документом по коррозионному повреждению является акт коррозионного обследования кабельной линии . Результаты обследований и случаи повреждений должны заноситься в паспортную карту кабельной линии .

6. ИСПЫТАНИЯ КАБЕЛЬНЫХ ЛИНИЙ ПОВЫШЕННЫМ НАПРЯЖЕНИЕМ

6.1. Кабельные линии на напряжение 110 кВ и выше в процессе эксплуатации должны периодически подвергаться испытаниям повышенным напряжением от испытательных электроустановок ( приложение 16).

Кабели могут испытываться повышенным выпрямленным напряжением и повышенным напряжением частоты 50 Гц в соответствии с методикой , приведенной в приложении 17.

6.2. Вместе с кабелем испытываются концевые и соединительные муфты . Измерение сопротивления изоляции линии до и после испытания повышенным напряжением производится в соответствии с « Нормами испытания электрооборудования ». Сроки проведения испытаний также должны устанавливаться в соответствии с « Нормами испытания электрооборудования ». После аварийных отключений проводятся внеочередные испытания линий повышенным напряжением .

6.3. Значения испытательного выпрямленного напряжения и испытательного напряжения частоты 50 Гц , приведенные ниже , каждой фазы по отношению к земле для кабельных линий на напряжение до 500 кВ включительно должны удовлетворять требованиям действующего ГОСТ 16441-78 .

Номинальное напряжение, кВ ......... 110 150 220 330 500

Испытательное выпрямленное

напряжение, кВ ................................. 285 350 450 670 865

Испытательное напряжение

частоты 50 Гц , кВ .............................. 100 150 220 330 -

Продолжительность испытания каждой фазы 15 мин .

6.4. Испытания напряжением частоты 50 Гц производятся в тех случаях , когда на предприятии отсутствуют испытательные установки постоянного тока и при наличии силовых трансформаторов высокого напряжения на соответствующие напряжение и мощность . При этом для исключения резонансных явлений необходимо выполнить проверочные расчеты .

6.5. Испытания кабельных линий на напряжение 500 кВ допускается производить с приложением меньших значений напряжения частоты 50 Гц , чем это предусмотрено в п . 6.3. Значения испытательных напряжений частоты 50 Гц в этом случае для каждой фазы по отношению к земле в зависимости от длительности приложения испытательных напряжений приведены ниже .

Испытательное напряжение частоты 50 Гц , кВ ............ 290 303

Продолжительность испытаний, ч ................................. 24 15

6.6. При испытании повышенным выпрямленным напряжением измеряются токи утечки1 , которые на последней минуте не должны превышать : для линий 110 кВ - 200 мкА на 1 км , для линий 220 кВ - 250 мкА на 1 км .

1 Для линий 150, 330 и 500 кВ регламентированные значения токов утечки будут установлены после накопления опыта.

Разница в токах утечки по фазам не должна превышать 50 %.

При оценке состояния линии принимаются во внимание результаты предыдущих испытаний .

6.7. Линия считается выдержавшей испытания , если при их проведении не произошло пробоя изоляции или перекрытия по концевым муфтам , а также не наблюдалось толчков тока или его повышения , а значения токов утечки для линий 110 и 220 кВ не превышают указанные выше нормы . Для линий 150, 330 кВ и 500 кВ в процессе испытаний не должно наблюдаться толчков тока утечки или его повышения после того , как он достиг установившего значения .

7. ОПРЕДЕЛЕНИЕ МЕСТ УТЕЧЕК МАСЛА НА ЛИНИЯХ

7.1. При появлении заметных утечек масла срабатывает сигнализация о падении давления в поврежденной секции . На линию направляется бригада для снятия точных показаний давлений в секции и осмотра всего доступного оборудования секции .

7.2. Потери масла в линии должны быть немедленно пополнены и должны быть приняты меры к поиску течи масла . Должно быть организовано наблюдение за показаниями манометров для определения скорости падения давления масла в секции и потери масла .

7.3. Если при осмотрах не будет обнаружено место утечки масла , то оно устанавливается в дальнейшем перекрытием масляного канала кабеля примерно в середине секции и измерением давлений в каждой половине секции . Процесс деления участков кабельной линии пополам продолжается до тех пор , пока не обнаружится повреждение ( приложение 18).

7.4. Перекрытие масляного канала может быть осуществлено либо закрытием обходных вентилей на стопорах ( либо полустопорах ), либо замораживанием кабеля в промежуточных кабельных колодцах или в специально для этого вскрытых местах .

7.5. Потери масла устанавливаются измерением падения давлений манометрами . По полученным данным строятся кривые ( графики ) изменения давлений в функции времени . Сравнением кривых двух испытуемых участков можно определить местонахождение утечки масла . Этот метод применим при значительных утечках масла через неплотности и повреждения оболочек кабеля .

7.6. Замораживание кабеля производится с помощью металлической разъемной муфты длиной 400 мм и диаметром 130 - 140 мм с двойными стенками . В месте замораживания с кабеля снимаются защитные покровы . Промежуток между стенками кожуха для создания хорошей теплоизоляции заполняется стекловатой . Места стыков обеих полумуфт и зазоры между муфтой и кабелем уплотняются резиновыми прокладками .

Кожух имеет два отверстия : одно ( в виде воронки ) для заливки замораживающего вещества , а другое - для выхода воздуха и испарения охлаждающей жидкости .

Для увеличения термоизоляции муфты она помещается в ящик , также заполняемый стекловатой . В качестве замораживающего вещества применяется жидкий азот . Масло в кабеле замораживается - превращается в твердую монолитную массу - при температуре минус 65 - 70 °С .

Для поддержания кабеля в замороженном состоянии расход жидкого азота составляет примерно 1,5 кг в 1 ч . На металлическую оболочку кабеля и его бумажно - пропитанную изоляцию , как и на само масло , замораживание вредного влияния не оказывает .

7.7. При очень слабых утечках масла , характер которых показан на рис . 8, определить место утечки масла по вышеуказанной методике , как показывает опыт , невозможно . Так как в настоящее время отсутствует методика , позволяющая определять местонахождение малых утечек масла на линиях , проложенных в земле ( потери масла около 4 - 5 л в месяц ), а вскрытие ( раскопка ) целой секции линии является сложным и дорогостоящим , допускается оставлять такие линии в эксплуатации , обеспечивая регулярное пополнение маслом подпитывающей аппаратуры .

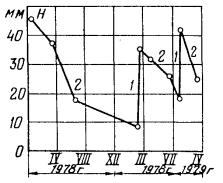

Рис . 8. Разряд баков питания при малых утечках масла в линии :

1 - наполнение маслом баков питания; 2 - снижение уровня масла в баках вследствие небольших утечек в линии; Н - уровень масла в баках питания

8. ПРАВИЛА ПРИЕМКИ КАБЕЛЬНЫХ ЛИНИЙ В ЭКСПЛУАТАЦИЮ

8.1. Эксплуатирующая организация должна производить технический надзор в процессе прокладки и монтажа кабельных линий .

8.2. Выполняющий технический надзор обязан ознакомиться с проектом прокладки и монтажа кабельной линии . Перед прокладкой необходимо проверить по документам и осмотром состояние и качество кабелей на барабанах , проверить давление масла в подпитывающей аппаратуре на барабанах , а также комплектность , состояние и качество кабельных муфт и монтажных материалов . В процессе прокладки необходимо следить за тем , чтобы строго соблюдались допустимые радиусы изгиба кабеля и усилия тяжения не превышали допустимых расчетных , а также следить за выполнением мероприятий по защите кабелей от коррозии , предусмотренных проектом .

8.3. Выполняющий надзор обязан требовать от производителя работ устранения всех замеченных дефектов и нарушений . При отказе производителя работ выполнить требования по устранению замеченных дефектов и недостатков выполняющий технический надзор должен ставить об этом в известность свою администрацию .

8.4. Вновь смонтированная кабельная линия в соответствии с ПТЭ должна быть принята в эксплуатацию комиссией в составе представителей монтажной и эксплуатирующей организаций . Председателем комиссии назначается представитель эксплуатирующей организации .

8.5. Кроме приемки собственно кабельной линии должен быть принят весь комплекс сооружений , относящийся к маслонаполненной линии :

- маслоподпитывающие устройства ;

- помещения маслоподпитывающих устройств и все вспомогательное оборудование этих помещений ( освещение , вентиляция , дренажные устройства и др .);

- кабельные колодцы для стопорных , соединительно - разветвительных и соединительных муфт и все относящиеся к ним оборудование ;

- туннели , каналы , « мертвые » опоры и разветвительные устройства ;

- антикоррозионная защита ;

- система сигнализации и автоматики , установленная на линии .

Для приемки в эксплуатацию строительных сооружений ( помещений маслоподпитывающих устройств , колодцев , туннелей и т . п .) в приемочную комиссию рекомендуется от эксплуатирующей организации включать специалиста - строителя .

8.6. Комиссия по приемке кабельной линии в эксплуатацию обязана проверить техническую документацию , произвести обход трассы кабельной линии , произвести осмотр кабельных сооружений и проверку по месту выполненных работ , а также ознакомиться с результатами испытания кабельной линии .

Соответствующими протоколами испытаний и опробования должно быть подтверждено исправное действие всех элементов оборудования и сооружений и соответствие их проекту .

8.7. Приемку кабельных линий высокого давления с учетом разнохарактерных сооружений , относящихся к ним ( стальной трубопровод , « мертвые » опоры , разветвительные устройства , подпитывающие агрегаты , вентиляция туннелей ), рекомендуется производить по результатам специально проводимых нагрузочных испытаний или данных наблюдений за работой линии в период их временной эксплуатации ( комплексного опробования ).

8.8. При сдаче кабельной линии в эксплуатацию должна быть предъявлена документация , предусмотренная ПТЭ , строительными нормами и правилами ( приложение 19).

8.9. При приемке в эксплуатацию кабельной линии должны быть произведены испытания и измерения в соответствии с « Нормами испытания электрооборудования ».

8.10. Приемка в эксплуатацию кабельной линии оформляется актом , в котором отмечается :

- наименование организации , производившей сооружение и монтаж кабельной линии ;

- фамилия производителя работ ;

- фамилия представителя эксплуатации , наблюдавшего за работами ;

- наименование и назначение линии и место прокладки ;

- краткая характеристика линии ( марка , сечение , напряжение , длина , тип муфт и их количество и пр .);

- соответствие выполненных работ действующим правилам и нормам ;

- заключение о пригодности линии для эксплуатации .

8.11. К акту прилагаются все документы , перечисленные в приложении 19, и их опись .

9. ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ

9.1. После приемки кабельной линии эксплуатирующая организация должна оформить всю техническую документацию по данной кабельной линии .

На каждую кабельную линию должен быть заведен паспорт , содержащий все необходимые технические данные по линии и систематически пополняемый сведениями по ее испытаниям , ремонту и эксплуатации ( приложение 20). В соответствии с местными инструкциями ( в зависимости от структуры предприятия ) некоторые данные по эксплуатации кабельных линий ( например , по нагрузкам и испытаниям ) могут заноситься в другие документы .

9.2. На каждую кабельную линию должна быть заведена архивная папка , в которой хранится паспорт кабельной линии и вся техническая документация , перечисленная в приложении 19, а также протоколы испытания кабеля в процессе эксплуатации , акты повреждений линий и др .

9.3. В процессе эксплуатации должны регулярно вестись и заполняться журналы :

- результатов анализа проб масла ;

- обходов и осмотров трасс линий ;

- контроля давления масла в линии ;

- состояния средств антикоррозионной защиты ;

- записи дефектов оборудования ;

- наблюдения за водоотливными и вентиляционными агрегатами и освещением колодцев .

При осмотре сооружений маслонаполненной линии составляются ведомости дефектов строительной части этих сооружений .

9.4. Сроки хранения журналов и другой эксплуатационной документации устанавливаются местными инструкциями .

10. ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ ЭКСПЛУАТАЦИИ КАБЕЛЬНЫХ ЛИНИЙ

10.1. Требования техники безопасности должны соответствовать действующим « Правилам техники безопасности при эксплуатации электроустановок электрических станций и подстанций ».

10.2. При эксплуатации кабельных линий особое внимание должно быть уделено вопросам безопасности производства ремонтных работ по кабелям , проложенным в зданиях и на территории электрических станций и подстанций ( гл . Ш -6 ПТБ ), и вопросам безопасности при проведении испытаний оборудования и измерений ( гл . Ш -9 ПТБ ).

11. ПРАВИЛА ПОЖАРНОЙ БЕЗОПАСНОСТИ ПРИ ЭКСПЛУАТАЦИИ КАБЕЛЬНЫХ ЛИНИЙ

11.1. При эксплуатации кабельных линий следует руководствоваться действующими « Правилами пожарной безопасности промпредприятий » и « Инструкцией по содержанию и применению средств пожаротушения на предприятиях Минэнерго СССР ».

Приложение 1

РЕКОМЕНДУЕМЫЙ СОСТАВ СПЕЦИАЛЬНОГО ЗАСЫПНОГО ГРУНТА

1. Засыпку траншей с кабелем рекомендуется осуществлять смесью гравия с песком . Весовое соотношение гравия и песка должно составлять 1:1.

2. Размер зерен гравия должен быть не более 15 мм .

3. Составные части должны быть тщательно перемешаны до получения однородной смеси .

4. Гравий может быть заменен на щебенку той же фракции .

5. Если имеется возможность выбора песка или гравия по минеральному составу , следует отдавать предпочтение кварцу , граниту , известняку , песчаннику ( в порядке перечисления ).

6. Для контроля качества специального засыпного грунта с каждого километра засыпанной этим грунтом равномерно по длине кабельной линии должны быть отобраны три образца массой не менее 5 кг каждый , на которых должны быть проведены измерения значения удельного теплового сопротивления , которое не должно превышать 120 - 130 °С· ( см / Вт ) в сухом состоянии ( влажность 0).

Приложение 2

ДЛИТЕЛЬНО ДОПУСТИМЫЕ ТОКОВЫЕ НАГРУЗКИ ДЛЯ МАСЛОНАПОЛНЕННЫХ КАБЕЛЕЙ НА НАПРЯЖЕНИЕ 110 - 220 кВ

Токовые нагрузки для кабелей приведены по данным ВНИИ кабельной промышленности . В числителе табл . П.2.1 - П.2.6 приведены длительно допустимые токовые нагрузки для среднерасчетных условий в соответствии с п . 1.3 настоящей Инструкции . В знаменателе приведе н ы токовые нагрузки для условий , когда коэффициент нагрузки не превышает 0,8 максимального расчетного значения .

Таблица П .2.1

Кабели низкого давления марки МНСА на напряжение 110 кВ

|

Сечение жил , мм2 |

Токовая нагрузка , А , при прокладке |

||

|

в земле одной цепи |

в земле двух параллельных цепей |

в воздухе |

|

|

120 |

286/333 |

248/311 |

389 |

|

150 |

322/377 |

278/352 |

452 |

|

185 |

358/420 |

307/391 |

512 |

|

240 |

407/478 |

349/445 |

584 |

|

270 |

430/506 |

368/470 |

623 |

|

300 |

447/527 |

381/488 |

655 |

|

350 |

479/566 |

407/524 |

713 |

|

400 |

507/600 |

430/554 |

765 |

|

500 |

553/657 |

467/606 |

861 |

|

550 |

574/683 |

484/628 |

902 |

|

625 |

600/715 |

504/657 |

959 |

|

800 |

650/778 |

542/711 |

1080 |

Таблица П. 2.2

Кабели высокого давления марки МВДТ на напряжение 110 кВ

|

Сечение жил , мм2 |

Токовая нагрузка , А , при прокладке |

||

|

в земле одной цепи |

в земле двух параллельных цепей |

в воздухе |

|

|

120 |

263/300 |

233/284 |

371 |

|

150 |

295/337 |

259/318 |

421 |

|

185 |

327/375 |

286/353 |

474 |

|

240 |

372/429 |

320/403 |

553 |

|

270 |

393/454 |

341/425 |

589 |

|

300 |

415/479 |

359/448 |

627 |

|

400 |

471/547 |

405/510 |

735 |

|

500 |

517/602 |

440/559 |

826 |

|

550 |

533/622 |

460/577 |

860 |

|

625 |

561/656 |

472/606 |

925 |

|

700 |

578/677 |

484/624 |

962 |

Таблица П. 2.3

Кабели низкого давления марки МНСА на напряжение 220 кВ

|

Сечение жил , м м2 |

Токовая нагрузка , А , при прокладке |

||

|

в земле одной цепи |

в земле двух параллельных цепей |

в воздухе |

|

|

300 |

391/453 |

322/413 |

567 |

|

350 |

416/483 |

336/438 |

614 |

|

400 |

438/511 |

353/462 |

659 |

|

500 |

472/553 |

373/495 |

736 |

|

550 |

488/573 |

382/511 |

771 |

|

625 |

504/594 |

390/526 |

817 |

|

800 |

535/634 |

412/556 |

915 |

Таблица П. 2.4

Кабели высокого давления марки МВДТ на напряжение 220 кВ

|

Сечение жил , мм2 |

Токовая нагрузка , А , при прокладке |

||

|

в земле одной цепи |

в земле двух параллельных цепей |

в воздухе |

|

|

300 |

369/422 |

333/385 |

534 |

|

400 |

416/479 |

371/431 |

631 |

|

500 |

445/514 |

392/457 |

700 |

|

550 |

457/529 |

401/469 |

730 |

|

625 |

468/543 |

407/476 |

769 |

|

700 |

479/557 |

414/486 |

800 |

Таблица П. 2.5

Кабели низкого давления марок МНАШ ву и МНА Г ИВУ на напряжение 110 кВ*

|

Сечение жил , мм 2 |

Токовая нагрузка , А , при прокладке в земле |

|||

|

одной цепи кабелей с |

двух параллельных цепей с |

|||

|

гладкой оболочкой |

гофрированной оболочкой |

гладкой оболочкой |

гофрированной оболочкой |

|

|

120 |

266/307 |

- |

233/289 |

- |

|

150 |

294/342 |

- |

256/320 |

- |

|

185 |

324/379 |

- |

279/354 |

- |

|

240 |

360/420 |

- |

315/390 |

- |

|

270 |

377/442 |

382/445 |

323/411 |

327/414 |

|

300 |

391/459 |

399/466 |

335/426 |

335/430 |

|

350 |

- |

420/492 |

- |

358/456 |

|

400 |

- |

439/514 |

- |

372/477 |

|

500 |

- |

468/551 |

- |

396/510 |

|

550 |

- |

482/570 |

- |

406/525 |

|

625 |

- |

499/590 |

- |

418/542 |

|

800 |

- |

528/627 |

- |

439/573 |

|

* Оболочки соединены с обоих концов линии. |

||||

Таблица П. 2.6

Кабели низкого давления марок МНАШ в и МНА Г ШВ на напряжение 110 кВ

|

Сечение жил , мм 2 |

Токовая нагрузка , А , при прокладке |

|

|||||

|

в земле1 одной цепи кабелей с |

в земле1 двух параллельных кабелей с |

в воздухе2 |

|||||

|

гладкой оболочкой |

гофрированной оболочкой |

с гладкой оболочкой |

с гофрированной оболочкой |

||||

|

гладкой оболочкой |

гофрированной оболочкой |

||||||

|

120 |

281/326 |

- |

245/306 |

- |

369 |

- |

|

|

150 |

306/360 |

- |

266/330 |

- |

422 |

- |

|

|

185 |

331/389 |

- |

285/363 |

- |

475 |

- |

|

|

240 |

366/434 |

- |

315/400 |

- |

532 |

- |

|

|

270 |

383/452 |

390/458 |

328/420 |

334/425 |

563 |

570 |

|

|

300 |

405/477 |

405/477 |

344/443 |

344/440 |

595 |

600 |

|

|

350 |

- |

432/510 |

- |

368/473 |

- |

648 |

|

|

400 |

- |

452/534 |

- |

383/495 |

- |

690 |

|

|

500 |

- |

484/578 |

- |

408/530 |

- |

756 |

|

|

550 |

- |

499/593 |

- |

420/545 |

- |

786 |

|

|

625 |

- |

516/615 |

- |

432/564 |

- |

827 |

|

|

800 |

- |

545/653 |

- |

453/594 |

- |

905 |

|

|

1 Оболочки соединены с обоих концов линии . 2 Кабели проложены треугольником без зазора . Оболочки соединены с обоих концов линии . |

|

||||||

Приложение 3

СПОСОБЫ УСТАНОВКИ ТЕРМОДАТЧИКОВ, МЕТОДИКА КОНТРОЛЯ НАГРЕВА И ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ЖИЛ КАБЕЛЕЙ

1. Для установки термодатчика на кабелях , проложенных в грунте , необходимо :

- вырыть на трассе кабельной линии котлован ;

- временно снять защитные покровы кабеля на участке длиной 250 - 300 мм ( у торца котлована ), установить и закрепить термодатчики ;

- ввести измерительные концы в стальной или иной трубке в удобное и безопасное от механических повреждений место , причем на длине 100 - 120 мм они должны располагаться на поверхности кабеля ( трубопровода ) вдоль его оси . По всей длине проводники от термодатчиков должны иметь металлические экраны , исключающие влияние электромагнитных полей на результаты измерений ;

- восстановить ранее снятые защитные покровы ;

- установить на концах вводимых проводов маркировочные бирки ;

- засыпать мелким грунтом и осторожно утрамбовать котлован .

2. При контроле нагрева кабелей низкого давления термодатчики ( лучше всего малогабаритные термосопротивления ) следует устанавливать на оболочки или на упрочняющие медные ленты .

На линиях высокого давления термодатчики следует устанавливать ( в каждой из контрольных зон ) сверху и снизу стального трубопровода .

Поверхность оболочки или трубы ( в месте прилегания к ней термодатчика ) должна быть очищена до блеска . Термодатчик должен быть приклеен и плотно прижат к оболочке или трубе несколькими витками тафтяной или смоляной ленты .

3. Установка термодатчиков на поверхности защитных покровов не допускается .

4. Измерение температуры кабеля следует производить не раньше чем через 1 сут после засыпки котлована , чтобы грунт в месте измерения имел установившуюся температуру .

5. Для измерения температуры окружающей среды закладываются ( устанавливаются ) отдельные термодатчики .

При прокладке в грунте температура окружающей среды должна измеряться на расстоянии 3 - 5 м от крайнего кабеля на глубине прокладки кабелей в зоне , где отсутствуют источники тепла .

Для этого следует просверлить в грунте отверстие диаметром 100 - 150 мм на глубину прокладки кабеля , установить термодатчики , засыпать грунтом и утрамбовать . Измерение температуры следует производить не ранее чем через 1 сут после установки термодатчиков .

При прокладке кабелей в кабельных сооружениях температура воздуха должна измеряться на входе или выходе из сооружения в месте выброса теплого воздуха .

6. На маслонаполненных кабельных линиях , находящихся в эксплуатации более 25 - 30 лет , рекомендуется вести систематический контроль нагрева кабелей в местах , указанных в п . 1.9 настоящей Инструкции .

7. Измерение температуры оболочек ( труб ) производится в течение не менее 1 сут с интервалом 2 - 3 ч с одновременной фиксацией нагрузочных токов .

При изменениях нагрузочного тока в пределах менее 20 % от максимального за расчетное значение тока принимается его максимальное значение , сохраняющееся не менее 2 ч .

При значительных изменениях нагрузочного тока определяется его среднеквадратичное значение ( за период наблюдения ), которое и является расчетным .

8. Если глубина прокладки кабельных линий высокого давления не постоянна , то желательно температуру нагрева кабелей определить на максимальной и минимальной глубине прокладки .

На участках с большим уклоном на линиях высокого давления необходимо определять температуру нагрева кабелей в наивысшей точке подъема . Это обусловлено возможностью появления на таких участках продольной конвекции масла в трубопроводе , приводящей к образованию более нагретых зон в верхних участках .

9. При контроле нагрева линий следует определить нагрев разветвительных участков , особенно в местах их креплений , где возможно образование замкнутых магнитных контуров . Контроль температуры нагрева труб разветвлений необходим потому , что в результате значительных токов , которые индуктируются в медных трубах , их нагрев может превосходить нагрев стального трубопровода .

10. Контрольные тепловые измерения на кабельных линиях , проложенных в туннелях , должны производиться при полностью включенной приточно - вытяжной вентиляции . Одновременно с измерениями температуры кабельных линий производятся измерения температуры входящего ( в туннель ) и выходящего воздуха , а также температуры наружного воздуха ( вне туннеля ). Если кабельные туннели секционированы ( разделены перегородками в противопожарных целях или для осуществления расчетной схемы потоков воздуха ), то контрольные измерения производятся в наиболее нагретых отсеках .

11. Определение температуры жилы θ ж по измеренной температуре оболочек θ об кабелей низкого давления производится по выражению

![]()

где I оп - длительная максимальная нагрузка кабеля , измеренная при опыте , А ;

R ж - активное сопротивление жилы , Ом / см ;

Т из - тепловое сопротивление изоляции , °С· ( см / Вт );

W д.п - диэлектрические потери , Вт / см .

Диэлектрические потери в изоляции кабеля W д,п находятся из выражения

W д.п = U 2 ω C tg δ ,

где U - рабочее напряжение , В ;

ω - 2 πf = 314;

С - емкость кабеля , Ф / см ;

tg δ - тангенс угла диэлектрических потерь при рабочей температуре ( выбирается по стандарту и обычно находится в пределах 0,0025 - 0,0045).

Тепловое сопротивление изоляции находится из выражения

![]()

где ρ т.из - удельное тепловое сопротивление изоляции, °С·см / Вт (450 - 550);

D 1 и D 2 - наружный и внутренний диаметры кольцевого слоя изоляции , см .

Активное сопротивление жилы R ж берется с поправкой на температуру ( θ ж подсчитывается 2 раза методом последовательного приближения ) и с поправкой на поверхностный эффект ( введением коэффициента 1,15).

12. Определение температуры жилы θ ж по найденной температуре стальной трубы θ тр на линиях высокого давления производится по выражению

![]()

где θ тр - температура на стальном трубопроводе кабеля , °С ;

I оп - длительная максимальная нагрузка кабеля , измеренная при опыте , А ;

Т м - тепловое сопротивление от поверхности кабеля до стальной трубы, °С·(см/Вт).