Методические рекомендации Методические рекомендации по повышению качества дорожных оснований из щебня различных пород

МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ

НАУЧНО - ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

( СОЮЗДОРНИИ )

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ПОВЫШЕНИЮ КАЧЕСТВА

ДОРОЖНЫХ ОСНОВАНИЙ

ИЗ ЩЕБНЯ РАЗЛИЧНЫХ ПОРОД

Одобрены Минтранстроем

Москва 1980

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПОВЫШЕНИЮ КАЧЕСТВА ДОРОЖНЫХ ОСНОВАНИЙ ИЗ ЩЕБНЯ РАЗЛИЧНЫХ ПОРОД . Союздорнии . М ., 1980.

Изложен комплекс технических мер по повышению качества и технико - экономической эффективности конструкций дорожных одежд с основаниями из каменных материалов различных горных пород .

Дана новая классификация горных пород и получаемого из них щебня , учитывающая происхождение , минералогический состав , прочностные свойства породы , а также пластичность мелких фракций , которые получаются при ее измельчении . Щебень охарактеризован по степени уплотняемости под катком . Указанный комплекс свойств позволяет более обоснованно выбирать материал для получения оснований дорожных одежд с требуемыми эксплуатационными показателями .

Методы производства работ , в первую очередь уплотнение щебня или смесей из каменных материалов , усовершенствованы в целях получения максимальных значений модулей упругости слоя с учетом свойств каменных материалов .

При отсутствии возможностей получения требуемого модуля упругости слоя предлагается укреплять основание цементопесчаной смесью по способу пропитки .

Приведены расход смесей и требования к их прочности . Для контроля качества строительства оснований из каменных материалов даны методы оценки модуля упругости и плотности слоя непосредственно в дорожной одежде .

Табл . 3, рис . 3.

Предисловие

Щебеночное основание - наиболее распространенный тип дорожного основания в практике современного строительства . Технологические преимущества оснований из щебня по сравнению со смесями , обработанными вяжущими , обусловлены простотой производства работ и возможностью проведения их в самых сложных погодных условиях , в том числе зимой . Наряду с этим , технико - экономическая эффективность дорожных конструкций со щебеночными основаниями зачастую снижается из - за неудовлетворительного качества их проектирования и строительства .

« Методические рекомендации по повышению качества дорожных оснований из щебня различных пород» направлены на повышение качества проектирования и строительства д орожных одежд со щебеночными основаниями . Они могут быть использованы при проектировании и строительстве нежестких дорожных конструкций , в которых щебеночное основание является несущим конструктивным элементом .

Настоящие « Методические рекомендации » разработаны на основе опыта строительства щебеночных оснований трестов « Севзапдорстрой », « Лендорстрой », производственного объединения « Ленавтодор » и экспериментально - технических исследований Ленинградского филиала Союздорнии по вопросам физико - механических свойств каменных материалов и устроенных из них конструктивных слоев , совершенствования принципов конструирования и технологии производства работ и др . В разработках использованы результаты исследований Союздорнии , МАДИ , ХАДИ , материалы обследований дорог в процессе эксплуатации и зарубежный опыт строительства оснований дорожных одежд .

« Методические рекомендации » составили кандидаты технических наук А . О . Салль , Ю . М . Васильев , В . М . Юмашев .

1. Общие положения

1.1 . Эксплуатационная устойчивость дорожной одежды зависит в основном от жесткости щебеночного основания , оцениваемой модулем упругости (« Инструкция по проектированию дорожных одежд нежесткого типа » ВСН 46-72).

1.2 . Выполнение требований « Методических рекомендаций по повышению качества дорожных оснований из щебня различных пород » позволяет управлять качеством щебеночного основания с технико - экономической оптимизацией выбора конструктивных решений , материалов и методов строительства . « Методические рекомендации » развивают и дополняют действующие нормативные документы : ВСН 46-72 - по вопросам конструирования , дорожных одежд с учетом свойств каменных материалов основания , « Автомобильные дороги . Правила производства и приемки работ . Приемка в эксплуатацию » СНиП III - Д .5-73 и « Технические указания по устройству оснований дорожных одежд из каменных материалов , не укрепленных и укрепленных неорганическими вяжущими » ВСН 184-75 - в части требований к щебню , технологии строительства щебеночных оснований и контроля их качества ; при этом материалы и методы производства работ выбирают из условия достижения конструктивными слоями максимальной жесткости .

2. Классификация и выбор каменных материалов

2.1 . Щебень должен удовлетворять требованиям ГОСТ 8267 -75 « Щебень из естественного камня для строительных работ» .

2.2 . Для обеспечения жесткости щебеночного основания необходимо предъявлять требования к следующим основным свойствам щебня ( табл . 2.1 ):

прочности , устанавливаемой в соответствии с ГОСТ 8267 -75;

твердости исходной горной породы ;

числу пластичности образующихся при его измельчении зерен фракций мельче 0,63 мм ;

размеру зерен .

Таблица 2.1

|

Группа горных пород |

Горные породы |

Свойства щебня |

||||

|

Класс прочности |

Марка по прочности |

Потеря массы при испытании в полочном барабане , %, не более |

Оценка уплотняемости |

Категория пластичности |

||

|

I |

Магматические ( граниты , сиениты , диориты , габбро , базальты , андезиты , трахиты , кристаллические сланцы и др .) |

1 |

1200 |

25 |

Неудовлетворительно |

П |

|

2 |

1000 |

35 |

То же |

П |

||

|

3 |

800 |

45 |

² |

П |

||

|

4 |

600 |

60 |

Хорошо |

п , с |

||

|

II |

Песчаниковые (песчаники , кварциты ) |

1 |

1000 |

25 |

Неудовлетворительно |

П |

|

2 |

800 |

35 |

То же |

П |

||

|

3 |

600 |

45 |

Удовлетворительно |

П |

||

|

4 |

400 |

60 |

Хорошо |

п , с |

||

|

5 |

200 |

60 |

То же |

п , с , г |

||

|

III |

Карбонатные ( известняки , мрамор , доломиты ) |

1 |

1000 |

25 |

Удовлетворительно |

П |

|

2 |

800 |

35 |

Хорошо |

П |

||

|

3 |

600 |

45 |

То же |

П |

||

|

4 |

400 |

60 |

² |

п , с , г |

||

|

5 |

200 |

60 |

² |

п , с , г |

||

Примечание . Щебень из гравия относят к той группе пород , представители которой в данном материале занимают более 50 % объема .

2.3 . Щебень в зависимости от пластичности мелочи , образующейся при его измельчении , подразделяют на три категории : П , С , Г , которые используют как дополнительную характеристику к классу прочности щебня ( например, 400- П , 400- С и т . п .).

К категории П относится щебень , в котором мелкие фракции , образовавшиеся после его испытания на дробимость или износ в полочном барабане , представляют собой песок ; С - мелкие фракции представляют собой супесь , Г - суглинок или глину .

2.4 . По показателям механических свойств , от которых зависит жесткость щебеночного основания , щебень подразделяют на три группы :

А - прочный , легкоуплотняемый , из карбонатных пород 2 - 3- го классов прочности . Смесь мелких фракций , образующихся при измельчении , не раскатывается ( категория П );

Б - прочный , трудноуплотняемый , из магматических пород 1 - 3- го классов прочности и из песчаниковых пород 1 - 2- го классов прочности . Смесь мелких фракций , образующихся при измельчении , не раскатывается ( категория П );

В - малопрочный , легкоуплотняемый , из карбонатных и песчаниковых пород 4 - 5- го классов прочности и из магматических пород 4- го класса прочности ( категории П , С , Г ).

Щебень с удовлетворительной уплотняемостью из песчаниковых пород 3- го класса и из карбонатных пород 1- го класса прочности ( см . табл . 2.1 - может быть отнесен к группе А или Б в зависимости от имеющегося опыта его применения для устройства оснований в конкретных условиях .

2.5 . При ограниченных сроках ввода дороги в эксплуатацию предпочтительнее щебень группы А , придающий основанию большую жесткость , чем щебень группы Б . Щебень группы В рекомендуется для дорог III - V категории ; щебень группы В категории Г для устройства оснований в I - III дорожно - климатических зонах недопустим .

При укреплении щебеночного основания ц ементопесчаной смесью применим щебень любой породы и прочности .

2.6 . Область применения щебня зависит от размера фракций ( мм ):

для устройства щебеночных оснований

сверхкрупный (« гигантский ») ........................... 70 - 120 (150)

крупный .............................................................. 40 - 70 (100)

для заклинки

среднего размера ................................................ 20 (25) - 40

мелкий ................................................................. 10 (15) - 20 (25)

клинец ................................................................. 5 - 10 (15).

Щебень фракции 70 - 120 (150) мм трудно разравнивать , планировать и уплотнять , поэтому рекомендуется применять карбонатные породы , обычно малопрочные ; слои из него укладывают толщиной не менее 25 см .

2.7 . Для заклинки щебня , особенно в зимнее время , наиболее пригоден известняк марок 800, 600 и 400 категории П ; для заклинки основной россыпи сверхкрупного щебня - щебень среднего размера ; для заклинки крупного щебня - мелкий .

Допускается использование для этих целей каменных материалов из магматических и высокопрочных песчаниковых пород в виде клинца и высевок (0 - 15 мм ), а также гравийных и гравийно - песчаных смесей . В смесях должно быть не более 5 % пылевато - глинистых частиц , либо их мелкозернистая составляющая ( мельче 0,63 мм ) должна относиться к категории П . Максимальный размер зерен материалов , используемых для заклинки , должен быть в 2 раза ( и более ) меньше , чем щебенок основной россыпи .

3. Конструирование дорожной одежды с учетом свойств материалов основания

3.1 . Дорожная конструкция должна обеспечивать минимальное попадание в щебеночное основание воды с поверхности и отвод этой воды из несущих слоев . Для это го конструктивные слои на проезжей части и обочинах должны размещаться таким образом , чтобы их водонепроницаемость возрастала в направлении снизу вверх .

Дополнительный ( подстилающий ) слой основания устраивается в зонах значительного и избыточного увлажнения на всю ширину земляного полотна . Коэффициент фильтрации песчаных дренирующих материалов должен быть не менее 2 м / сутки при устройстве основания из щебня категории С и не менее 1 м / сутки при устройстве оснований из щебня категории П . Необходимость в дренирующем с лое отпадает , если земляное полотно отсыпано из песка с коэффициентом фильтрации не менее 1 м / сутки .

На обочинах предусматриваются водозащитные слои , которые должны иметь плотный контакт с покрытием проезжей части . Для их устройства используют грунтощебень , высевки , гравийно - песчаные оптимальные смеси с коэффициентом сбега более 0,8 и другие материалы с высокой плотностью .

3.2 . При укладке основания на подстилающие слои из одномерных песков с объемной массой в уплотненном состоянии менее 1,8 г / см3 в ц елях обеспечения ровности поверхности щебеночного слоя и условий его уплотнения предварительно устраивают защитные слои . Толщина этих слоев из гравийно - и щебеночно - песчаных смесей , высевок из магматических пород или крупных песков оптимального состава - 8 - 12 см . Щебеночно - песчаный слой можно устраивать путем втапливания в песок крупного щебня ; примерный расход щебня - 8 м3 на 100 м2 поверхности .

Защитные слои можно устраивать методом укрепления верхней части песчаного слоя (5 - 8 см ) вяжущими : цементом (2 - 4 %), активной золой уноса (10 - 15 %), битумной эмульсией (3 - 5 %).

Наличие защитного слоя позволяет уменьшить толщину щебеночного основания на 3 - 5 см , меньшая толщина достигается при устройстве защитных слоев из зернистых материалов .

3.3 . Минимальная толщина основания должна в 2 раза превышать максимальный размер зерен для фракционированного щебня и в 1,5 раза - для щебеночной смеси .

Основания из каменных материалов с разными физико - механическими свойствами целесообразно устраивать в два слоя , используя в верхнем слое более прочные и водо -, морозостойкие материалы .

Требуемая толщина верхних слоев дорожной одежды ( щебеночное основание + покрытие ) рассчитывается по прочности на сдвиг нижележащих слоев ( ВСН 46-72).

3.4 . Минимальная толщина покрытия из плотной асфальтобетонной смеси назначается в зависимости от модуля упругости щебеночного основания и интенсивности движения , приведенной к расчетному автомобилю группы А ( ВСН 46-72), по табл . 3.1 .

Таблица 3.1

|

Модуль упругости щебеночного основания , МПа ( кгс / см2 ) |

Минимальная толщина асфальтобетонного покрытия , см , при интенсивности движения расчетного автомобиля группы А , авт ./ сутки |

|||

|

50 - 100 |

100 - 200 |

200 - 500 |

500 - 1000 |

|

|

50 - 100 (500 - 1000) |

10 |

11 |

12 |

13 |

|

100 - 150 (1000 - 1500) |

9 |

10 |

11 |

12 |

|

150 - 200 (1500 - 2000) |

8 |

9 |

10 |

11 |

|

200 - 300 (2000 - 3000) |

7 |

8 |

9 |

10 |

|

300 - 500 (3000 - 5000) |

- |

7 |

8 |

9 |

Примечание . Толщина рассчитана для однослойного покрытия из плотной асфальтобетонной смеси 3 - 4- й марок . Толщину следует увеличить на 20 % при устройстве двухслойного покрытия с применением в нижнем слое пористого асфальтобетона ( водонасыщение 3 - 8 %) и на 50 % - при использовании высокопористого асфальтобетона ( водонасыщение - 9 - 12 %); уменьшить на 20 % при использовании смесей 1 - 2- й марок и на 10 - 15 % при применении теплых асфальтобетонных смесей , если расчетная интенсивность движения , приведенная к автомобилю группы А , меньше 200 авт./сутки .

Для дорог IV - V категорий требуемая минимальная толщина покрытия также может быть установлена по табл . 3.1 с учетом того , что используется расчетный автомобиль группы Б и толщина слоев покрытия меньше на 40 %.

Независимо от эксплуатационных условий , марки и плотности асфальтобетона толщина покрытия из горячей смеси должна быть не менее 7 см , а из теплой смеси - не менее 6 см .

В целях повышения несущей способности и надежности асфальтобетонного покрытия на щебеночных основаниях рекомендуется :

назначать минимальное число асфальтобетонных слоев ( не более двух ), предусматривая по нижнему слою розлив битума с расходом 0,4 - 0,6 л / м2 ( розлив битума по щебеночному основанию не обязателен );

асфальтобетонное покрытие с минимальной конструктивной толщиной 6 - 7 см проектировать однослойным ; для обеспечения его ровности предусмотреть укрепление щебеночного слоя либо его выравнивание цементо - или битумопесчаной смесью ( см . пп . 8.6, 8.7 настоящих « Методических рекомендаций »).

3.5 . Расчетные модули упругости оснований из прочного и малопрочного щебня категории П назначают по табл . 3.2 .

Расчетный модуль упругости основания из щебня группы Б , устраиваемого в два слоя ( из фракционированного щебня и щебеночной смеси ) - 200 МПа (2000 кгс / см2 ).

Модули упругости оснований из малопрочного щебня категории С для дорог , проектируемых во II - III д орожно - климатических зонах , принимаются по рис . 3.1; для IV - V дорожно - климатических зон значения этих модулей упругости следует увеличить н а 20 % .

Расчетный модуль упругости основания из щебня , укрепленного цементопесчаной смесью по способу п ропитки , при общей толщине слоя от 14 до 18 см - 500 МПа (5000 кгс / см2 ), при большей толщине основания его модуль упругости рассчитывают как средневзвешенное зн ачение ( ВСН 46-72), принимая модуль упругости части основания на глубине ниже 18 см таким , как для неукрепленного щебеночного слоя ( табл . 3.2 и рис . 3.1. настоящих « Методических рекомендаций »).

Таблица 3.2

|

Группа щебня |

Размер зерен щебня , мм |

Вид материала для заклинки |

Модуль упругости слоя, МПа ( кгс / см2 ) |

|

А |

40 - 70 20 - 70 |

Мелкий щебень |

350 (3500) |

|

Высевки , гравийно-песчаная смесь |

270 (2700) |

||

|

Без заклинки |

300 (3000) |

||

|

Б |

40 - 70 (20 - 70) |

Мелкий щебень , клинец , высевки |

180 (1800) |

|

Гравийно-песчаная смесь |

160 (1600) |

||

|

В |

70 - 120 (150)

40 - 70 (100) |

Щебень средней крупности |

300 (3000) |

|

Без заклинки |

|

х) Над чертой - модуль упругости осадочных пород , под чертой - магматических .

Рис . 3.1 . Зависимость модуля упругости основания от содержания частиц размером менее 0,63 мм ( цифры на кривых - число пластичности мелких частиц )

4. Строительство оснований из прочного щебня

4.1 . В процессе строительства щебеночного основания по способу заклинки последовательность операций , машины и механизмы для вывозки , распределения и уплотнения материалов , ориентировочное число проходов принимают в соответствии с ВСН 184-75.

4.2 . При организации работ по строительству дороги необходимо учитывать повышение жесткости щебеночного основания после многократных проездов по нему автомобильного транспорта . Линейные работы по строительству щебеночного основания рекомендуется проводить так , чтобы вывоз материалов от карьеров , складских и перевалочных баз совершался по уложенному основанию . Движение автомобильного транспорта должно регулироваться по ширине уложенного основания .

Расчетно - нормативные показатели жесткости и плотности устанавливают после проезда по основанию не менее 1000 автомобилей средней и большой грузоподъемности .

4.3 . Если предусмотрена длительная эксплуатация щебеночного основания как временного ( переходного ) типа покрытия под интенсивным движением , то перед заклинкой целесообразен розлив битумной эмульсии или битума из расчета 2 - 3 л / м2 . При сжатых сроках строительства дороги с усовершенствованным покрытием розлив перед заклинкой не рекомендуется .

4.4 . Основание укладывается толщиной 14 - 20 см в один слой ; для щебня группы А и щебеночных смесей , уплотняемых катками на пневматических шинах , допустимо увеличение толщины слоя до 24 см . При большей проектной толщине рекомендуется укладка основания в два слоя .

4.6 . Щебень осадочных пород с крупностью зерен 40 - 70 мм заклинивается мелким щебнем той же породы с расходом 2 - 2,5 м3 на 100 м2 поверхности основания . Взамен мелкого щебня для заклинки можно применять гравийно - песчаную смесь или высевки магматических пород с расходом 3 м3 на 100 м2 поверхности . Перед устройством покрытия пыль и песок сметают механической щеткой .

Щебень изверженных пород с крупностью зерен 40 - 70 мм заклинивается клинцом фракций 5 - 15 мм или высевками с расходом 2,5 - 3 м на 100 м 2 поверхности . Взамен клинца можно использовать гравийно - песчаную смесь с расходом 3 - 4 м3 на 100 м2 поверхности ; при заклинке щебня из гравия расход гравийно - песчаной смеси увеличивается .

4.6 . При применении щебня группы Б наиболее эффективно устройство основания в два слоя : нижний слой из фракционированного щебня (40 - 70 мм ), верхний - из щебеночной смеси ( рис . 4.1 ); при этом расход фракционированного щебня и щебеночной смеси одинаковый .

Рис . 4.1 . Оптимальные составы плотных щебеночных смесей

4.7 . Качество уплотнения щебеночного основания контролируют методом лунок ( приложение 1 настоящих « Методических рекомендаций »). Остаточная пористость основания из щебня группы А должна быть не более 14 %, а группы Б - не более 20 %.

При отступлении от общепринятой технологии производства работ , а также при применении местных и некондиционных материалов и отходов производства с малоизученными свойствами качество основания должно проверяться модулем упругости ( приложения 2, 3 настоящих « Методических рекомендаций» ).

4.8 . В случае , когда необходимо снизить расчетную толщину асфальтобетонного покрытия, из - за острого дефицита битума ( см . табл . 3.1 ) следует устраивать более жесткое основание с модулем упругости 400 - 600 МПа (4000 - 6000 кгс / см2 ). Для этого следует удлинить период формирования щебеночного слоя под движением автомобильного транспорта до одного - двух лет . Если нет такой возможности , то материалы необходимо укреплять вяжущими , в частности цементопесчаной смесью способом пропитки ( см . разд . 6 настоящих « Методических рекомендаций »).

4.9 . Расход щебня V щ ( м3 ) для основной россыпи рассчитывается на 100 м2 основания по формуле

( 1)

( 1)

где h - расчетная толщина основания , м ;

n тр - требуемая ( нормативная ) остаточная пористость щебеночного слоя ;

n р - остаточная пористость рыхлого щебня ;

V к - расход материалов для заклинки , м .

Показатели остаточной пористости ( пустотности ) устанавливают по формуле приложения 1 настоящих « Методических рекомендаций », а также по ГОСТ 8269 -76 « Щебень из естественного камня , гравий и щебень из гравия для строительных работ . Методы испытаний ».

5. Строительство оснований из малопрочного щебня

5.1 . Для предупреждения чрезмерного измельчения малопрочного щебня следует :

назначать толщину укладываемого слоя больше максимального размера зерен не менее чем в 2 раза , но не превышающую 30 см ;

исключать дополнительные перевалочные операции и притрассовое складирование материалов ;

уплотнять основание виброплитами и катками на пневматических шинах ;

не допускать рыхления и выравнивания сформировавшегося основания крупным щебнем .

5.2 . Основание по способу заклинки устраивают из малопрочного щебня фракций 70 - 120 (150) мм и разравнивают бульдозером . Для заклинки используют щебень среднего размера фракций 15 (25) - 40 мм марок 600, 400 категории П или гравийную смесь фракции 0 - 40 мм ; расход материалов - 4 м3 на 100 м2 поверхности .

Основание по способу самозаклинки устраивают из щ ебня 4 - 5- го классов прочности фракции 40 - 70 (100) мм . Жесткость и плотность такого основания обеспечиваются в результате заполнения пустот между крупными щебенками зернами мелких фракций , образующимися при частичном дроблении щебня катком .

5.3 . Процесс уплотнения щебеночного слоя делится на первичное и окончательное . Первичное уплотнение ( подкатка ) осуществляется плоскостными вибрационными машинами или самоходными катками на пневматических шинах с давлением в шинах до 0,3 МПа (3 кгс / см2 ), при э том достигается наиболее плотная упаковка зерен без их разрушения за счет пространственной переориентации ; работы ведутся без поливки водой .

Окончательно уплотняют щебеночный слой катками на пневматических шинах с давлением в шинах до 0,6 МПа (6 кгс / см2 ); при необходимости слой поливают водой . При скорости движения катков 8 - 10 км / ч рекомендуется 16 - 20 проходов по одному следу .

Применение гладковальцовых катков допускается в исключительных случаях - при укатке щебня марок 600, 400 и 300 категории П .

После уплотнения катками основание должно формироваться под движением автомобильного транспорта , при этом необходима его регулировка по ширине проезжей части .

5.4 . Качество уплотнения контролируют методом лунок ( см . приложение 1 настоящих « Методических рекомендаций»). Остаточная пористость сформировавшегося щебеночного слоя должна быть не более 10 % при его укладке по способу заклинки и не более 12 % - по способу самозаклинки .

Качество уложенных материалов проверяют испытанием проб , отобранных из сформировавшегося слоя : контролируют число пластичности и процентное содержание мелких высевок с размером частиц мельче 0,63 мм . Число пластичности не должно превышать значения , принятого в проекте при назначении расчетного модуля упругости . Процентное содержание мелких высевок не должно превышать показателя дробимости щебня ; его чрезмерное измельчение наблюдается при невыполнении требований п . 5.1 настоящих « Методических рекомендаций », а также в результате длительного и интенсивного воздействия движения автомобильного транспорта на основание .

5.5 . Расход щебня рассчитывается по формуле ( 4.1 ) с исключением из нее показателя V к для случая укладки основания по способу самозаклинки .

6. Строительство щебеночных оснований, укрепленных цементопесчаной смесью способом пропитки

6.1 . Укрепление щебеночных оснований цементопесчаной смесью способом пропитки должно обеспечивать :

рациональное изменение жесткости и прочности мате риалов в зависимости от глубины слоя в соответствии с характером распределения в нем напряжений от действия автомобильной нагрузки ;

оптимальные показатели толщины и жесткости укрепленного неорганическим вяжущим слоя основания , улучшающие условия сопротивления асфальтобетонного покрытия образованию трещин и в достаточной мере повышающие сдвигоустойчивость дорожной конструкции в целом ;

минимальные объемы каменных материалов , смешиваемых с вяжущими в установке ;

лучшую ровность поверхности по сравнению с неукрепленными щебеночными основаниями , сохраняющуюся при временной эксплуатации основания построечным транспортом .

Указанные требования выполняются при расходе 100 кг укрепленных материалов на 1 м2 поверхности : в этом случае пустоты между щебенками обычно заполняются на глубину 6 - 9 см , а сверху образуется прочный слой из цементопесчаной смеси толщиной 2 - 3 см .

6.2 . Для укрепления щебеночных оснований рекомендуется применение фракционированного щебня 1 - 4- го классов прочности , независимо от группы горных пород , с крупностью зерен 40 - 70 мм ; для щебня осадочных пород 4- го класса рекомендуется фракция 70 - 120 (150) мм . Щебень должен удовлетворять требованиям ГОСТ 8267 -75.

Допустимо использование щебня после промежуточного складирования , если после этого содержание в нем фракций мельче 5 мм не будет превышать 10 % массы для щебня осадочных пород и 15 % - для изверженных пород .

Для приготовления ц ементопесчаной смеси рекомендуются цемент марки не ниже 300 ( ГОСТ 10178 -76 « Портландцемент и шлакопортландцемент . Технические условия» ) и песок , по составу близкий к оптимальному , с коэффициентом неоднородности не менее 5 ( ВСН 55-69). В песке , предназначенном для заполнения пустот щебня фракций 40 - 70 мм , не должно быть зерен крупнее 10 мм , а для заполнения , фракций 70 - 120 мм - зерен крупнее 20 мм . Взамен природного песка с успехом может быть использован дробленый песок - высевки , образующиеся при приготовлении и фракционировании щебня . Применение одномерных песков допустимо в исключительных случаях .

Цементопесчаная смесь должна удовлетворять требованиям , предъявляемым к цементированным материалам 1 класса прочности ( ВСН 184-75): предел прочности при с жатии водонасыщенных образцов в возрасте 28 суток - 4 - 6 МПа (40 - 60 кгс / см 2 ), коэффициент морозостойкости - не менее 0,75. Дополнительных требований к подвижности цементопесчаной смеси не предъявляется .

Ориентировочный расход цемента марки 400 для обработки природного песка - 9 %, дробленого песка - 7 % массы смеси ; дозировка воды соответствует оптимальной влажности смеси (8 - 12 %).

6.3 . Щебеночное основание рекомендуется укреплять увлажненной либо « сухой » цементопесчаной смесью .

6.4 . При укреплении увлажненной цементопесчаной смесью проводят следующие технологические операции .

На подготовленный подстилающий слой или нижний неукрепленный слой щебеночного основания распределяется фракционированный щебень крупностью 40 - 70 мм (70 - 120 мм ). Протяженность сменной строительной захватки в зависимости от местных условий - от 100 до 200 м .

Щебень разравнивают , тщательно планируют автогрейдером и поливают водой ( до 10 л на 1 м 2 ); для обеспечения проезда построечного транспорта слой при необходимости прикатывают легким катком .

Цементопесчаную смесь ( из расчета 100 кг на 1 м2 поверхности ) вывозят автомобилями - самосвалами средней грузоподъемности и равномерно распределяют по поверхности автогрейдером . Работы на каждой из сторон проезжей части проводят поочередно . Сразу после распределения цементопесчаной смеси основание уплотняют самоходным катком на пневматических шинах ( Д -624, Д -551), задавая 20 проходов по одному следу , и тяжелым гладковальцовым катком . Сроки производства работ по вывозке , разравниванию цементопесчаной смеси и уплотнению основания ограничены сроками схватывания цемента . По уплотненному слою разливают битумную эмульсию в количестве 0,8 - 1 л на 1 м 2 . Для обеспечения одинаковых условий формирования материалов основания до укладки покрытия автомобильное движение следует регулировать по ширине проезжей части .

6.5 . При укреплении щебеночных оснований « сухой » цементопесчаной смесью ( содержание влаги в песке , поступающем с открытых складов , практически до 1 %) проводят следующие технологические операции .

На подготовленный подстилающий слой или нижний неукрепляемый слой щебеночного основания вывозится фракционированный щебень крупностью 40 - 70 мм (70 - 120 мм ). Протяженность строительной захватки в зависимости от местных условий - от 100 до 400 м .

Щебень разравнивают , тщательно планируют автогрейдером и поливают водой с расходом до 5 л на 1 м2 ; для обеспечения проезда строительного транспорта слой при необходимости прикатывают легким катком .

«Сухая » цементопесчаная смесь из расчета 90 кг на 1 м2 поверхности вывозится автомобилями - самосвалами средней грузоподъемности и равномерно распределяется по поверхности автогрейдером . Работы на каждой стороне проезжей части проводятся поочередно . Ц ементопесчаная смесь увлажняется поливомоечной машиной при поднятых вверх соплах ( расход воды 10 - 15 л / м2 ).

Сразу после увлажнения основание уплотняют 20 проходами по одному следу самоходного катка на пневматических шинах и тяжелым гладковальцовым катком . Сроки уплотнения ограничены сроками схватывания цемента в цементопесчаной смеси .

По уплотненному слою разливают битумную эмульсию в количестве 1,0 - 1,2 л / м2 . Для обеспечения одинаковых условий формирования материалов основания до устройства покрытия движение автомобилей следует регулировать по ширине проезжей части .

6.6 . Технологическую схему выбирают исходя из с ледующих соображений .

Пропитка щебня увлажненной цементопесчаной смесью целесообразна в случае , когда требуется форсировать операции по устройству основания . При этом из - за ограниченных сроков схватывания цементопесчаной смеси протяженность строительной захватки следует сокращать до минимума .

При пропитке щебня « сухой » цементопесчаной смесью в сухую погоду можно удлинять период между ее приготовлением и уплотнением . « Сухая » смесь легче проникает в межщебеночные пустоты . Выбирая эту технологию , следует иметь в виду , что при поливе уложенной цементопесчаной смеси из ее верхнего слоя толщиной 3 - 5 мм частично вымывается цемент : для обеспечения связности этого слоя обязателен розлив битумной эмульсии , причем в большем количестве ( см . пп . 6.4, 6.5 настоящих « Методических рекомендаций» ).

6.7 . Расход щебня устанавливается по нормам для щебеночного основания проектной толщины за вычетом 5 см , при этом предусматривается частичная замена щебня ц ементопесчаной смесью . Расход цементопесчаной смеси 10 т на 100 м2 поверхности основания .

6.8 . При устройстве щебеночных оснований , укрепленных цементопесчаной смесью способом пропитки , следует проверять :

качество подготовки подстилающего слоя ;

качество и точность дозировок исходных материалов ;

толщину и ровность готового основания , глубину п роникания ц ементопесчаного материала в основание .

Качество цементопесчаной смеси проверяют в заводской лаборатории .

Общая толщина цементированного слоя должна быть не менее 10 см . Плотность цементопесчаного материала в основании должна быть не меньше , чем у опытных образцов , изготовляемых в лаборатории в соответствии с ВСН 184-75. Объемная масса цементопесчаного материала , отобранного из основания , устанавливается в лаборатории с помощью гидростатического взвешивания .

Прочность цементопесчаного материала в основании проверяется по числу ударов , необходимых для внедрения стального конуса в затвердевший материал ( конус высотой 3 см и диаметром основания 3,4 см ввинчен в стержень , направляющий падающую гирю ; груз массой 5 кг сбрасывается с высоты 50 см ). На седьмые сутки после укладки на каждом контрольном поперечнике основания с интервалом около 1 м проводят несколько испытаний ; среднее число ударов должно быть не менее 20.

При отступлении от рекомендуемой технологии и ее уточнении применительно к местным условиям строительства качество укрепленного щебеночного основания рекомендуется проверять штамповыми испытаниями ( см . приложение 2 настоящих « Методических рекомендаций »).

7. Устройство щебеночных оснований зимой

7.1 . Устройство оснований зимой разрешается по земляному полотну , законченному полностью в соответствии с проектом до наступления периода отрицательных температур ( см . СНиП III - Д .5-73).

7.2 . В зимнее время к щебеночному основанию предъявляются те же требования , что и в летний период ( см . разделы 4 , 5 настоящих « Методических рекомендаций »). При неустойчивых погодных условиях работы ведут на небольших захватках ( до 100 м ) с расчетом полного окончания работ на таком участке в течение смены . Подстилающий слой должен быть тщательно очищен от снега и льда. При снегопаде работы прекращаются .

При укладке заснеженного или обледеневшего щебня перед его уплотнением по поверхности спланированного слоя рассыпают соль .

7.3 . Укладка асфальтобетонных слоев допускается только при положительных температурах после проверки жесткости или плотности основания .

7.4 . Вывоз и укладка щебня зимой не на полную проектную толщину производятся при толщине основания более 20 - 24 см ( см . п . 4.4 настоящих « Методических рекомендаций »). Укладывая каждый из слоев двухслойного основания в отдельности , выполняют все технологические операции , предусмотренные для однослойного щебеночного основания ; верхний слой укладывают летом или весной после оттаивания нижнего слоя и проверки его качества .

8. Контроль и управление качеством строительства оснований

8.1 . Качество щебеночного основания оценивается показателями жесткости , плотности , ровности и его размерами - шириной , толщиной и величиной уклонов , которые контролируют в процессе работы и проверяют окончательно перед укладкой асфальтобетонного покрытия . Контролировать эти показатели следует на тех полосах , где после укладки покрытия ожидается интенсивное движение автомобилей , - примерно на расстоянии 1 м от кромки основания ( проезжей части ).

8.2 . В зависимости от поставленной задачи жесткость можно контролировать либо по модулю упругости несущего слоя основания , либо по общему модулю упругости основания и земляного полотна . Для измерения жестко с ти рекомендуется испытание местным нагружением с передачей нагрузки через круглый жесткий штамп ( см . приложение 2 настоящих « Методических рекомендаций ) или от заднего колеса грузового автомобиля ( приложение 2 настоящих « Методических рекомендаций »).

8.3 . Модуль упругости слоя основания , установленный послойными штамповыми испытаниями , должен быть не менее расчетного значения , принятого при проектировании прочности конструкции .

Возможные причины недостаточной жесткости слоя - неудовлетворительное качество исходных материалов и производства работ , недостаточные сроки формирования прочного щебня под движением автомобильного транспорта . При этом не исключено , что модуль упругости был назначен без учета фактических свойств местных каменных материалов , например без учета требований п . 3.5 настоящих « Методических рекомендаций ». Укладывать асфальтобетонное покрытие на такие основания можно лишь после устранения дефектов , т . е . повышения жесткости до требуемой путем укладки дополнительных слоев , доуплотнения , регулирования автомобильного движения по ширине основания и т . д . Эффективным может оказаться увеличение толщины асфальтобетонного покрытия на 1 - 2 см в соответствии с табл . 3.1 при пониженной жесткости щебеночного слоя .

Контроль жесткости щебеночного слоя основания послойными штамповыми испытаниями - трудоемкий процесс (1 - 2 ч ), требующий специального оборудования , поэтому он рекомендуется главным образом при строительстве эталонных участков . На этих участках проверяют эффективность принимаемых технологических схем производства работ и используемых каменных материалов , а также нормативы плотности для текущего контроля . Особая необходимость в этом возникает при применении разновидностей местных каменных материалов , которые в зависимости от особенностей их свойств и условий строительства могут изменять показатели жесткости и плотности в широком диапазоне .

8.4 . Общий модуль упругости основания , определенный при поверхностных штамповых испытаниях , а в случае отсутствия специального оборудования - при испытании колесом автомобиля , должен быть не менее требуемого значения . Выполнение этого условия достаточно для положительной оценки общей жесткости основания при конструктивных слоях и земляном полотне из несвязных материалов и грунтов .

Для связных грунтов земляного полотна следует д ополнительно проверить их относительную влажность ; если она не менее расчетной ( по ВСН 48-72 ), то положительная оценка общей жесткости сохраняется . Если фактическая относительная влажность W факт меньше расчетной W расч , то к установленному испытанием общему модулю упругости вводится поправочный коэффициент К вл , уменьшающий его значение с учетом последующего до увлажнения грунтов в процессе эксплуатации дороги :

где D - диаметр испытательного штампа , см ;

H - толщина стабильных слоев основания , см .

х) Формула получена из приближенных расчетов по ВСН 46-72 с использованием номограммы для двухслойных упругих систем ; по данным натурных испытаний , значения коэффициента должны быть ближе к 1.

Причинами недостаточной общей жесткости , кроме перечисленных в п . 8.3 настоящих « Методических рекомендаций », могут быть неблагоприятные условия возведения слоев земляного полотна и основания : в зимнее время сильные морозы и снегопады , в дождливое - переувлажнение связных грунтов , набухание и в результате нарушение их плотности , причем последнее представляет опасность даже для предварительно хорошо уплотненного земляного полотна . Для предупреждения этих дефектов рекомендуется сокращать до минимума сроки производства зимних работ и разрывов во времени между устройством земляного полотна и основания .

При недостаточной общей жесткости укладку замыкающего асфальтобетонного слоя следует отложить до момента завершения процессов консолидации грунтов и материалов , что может быть проверено повторными испытаниями местным нагружением . В случае необходимости обеспечения временной эксплуатации дороги может оказаться ц елесообразной укладка нижнего слоя покрытия ; укладка верхнего слоя допускается в последующие годы .

8.5 . Плотность основания оценивается визуально в соответствии со СНиП III - Д .5-73 ( или ВСН 184-75) и контролируется по показателю остаточной пористости ( см . приложение 1 настоящих « Методических рекомендаций »). Нормативы пористости приведены в пп. 4.7 , 5.4 настоящих «Методических рекомендаций ».

8.6 . Ровность и уклоны поверхности , ширину и толщину слоя контролируют в соответствии с требованиями СНиП III - Д .5-73 ( или ВСН 184-75).

В связи с воздействием автомобильного транспорта на основание дорожной одежды ( до укладки покрытия ) возможно образование неровностей . Рыхление сформировавшегося слоя и его выравнивание крупным щебнем или н еукрепленными мелкозернистыми смесями недопустимы . Эти дефекты следует исправлять досыпкой , планировкой и уплотнением мелкозернистых материалов , предварительно обработанных вяжущими : цементопесчаной смесью 1 класса прочности ( ВСН 184-75) или высокопористым песчаным асфальтобетономх) .

х) См . « Методические рекомендации по применению высокопористого асфальтобетона с уменьшенным расходом битума и в конструкциях дорожных одежд ». Союздорнии . М ., 1978.

8.7 . Выравнивающий слой с расходом укрепленных материалов от 40 до 100 т на 1000 м2 основания служит для обеспечения нормативной ровности основания и стабильности показателя прочности дорожной конструкции по протяжению строящейся дороги .

Перед устройством выравнивающих слоев рекомендуется на основе данных испытаний колесом автомобиля составить ведомость результатов измерения упругих прогибов ( общих модулей упругости ) по пикетам и выявить ослабленные участки основания .

Приложение 1

ОПРЕДЕЛЕНИЕ ОСТАТОЧНОЙ ПОРИСТОСТИ ЩЕБЕНОЧНОГО СЛОЯ

До укладки щебеночного слоя в основание определяют объемную массу зерен щебня ( гравия или песка ) g зерн . Испытания проводят в отдельности для зерен щебня основной россыпи и для заклинивающих материалов в соответствии с ГОСТ 8269 -76. В расчет принимается средневзвешенное значение показателей этих материалов с учетом их фактического объемного соотношения в щебеночном основании .

Объемная масса щебеночного слоя g сл устанавливается после завершения процесса его формирования . Отбирается проба массой около 10 кг и после высушивания определяется ее окончательная масса . Объем , занимаемый этой пробой в основании , измеряется прибором типа баллонного или мембранного плотномерах) либо методом обратной засыпки лунки порциями сухого одномерного песка с заданными объемами .

Остаточная пористость щебеночного слоя n сл (%) рассчитывается по формуле

х) «Методические рекомендации по оценке степени уплотнения насыпей , возведенных из крупнообломочных грунтов ». Союздорнии . М ., 1972.

Приложение 2

ОПРЕДЕЛЕНИЕ МОДУЛЯ УПРУГОСТИ ЩЕБЕНОЧНОГО ОСНОВАНИЯ ПОСЛОЙНЫМИ ШТАМПОВЫМИ ИСПЫТАНИЯМИ

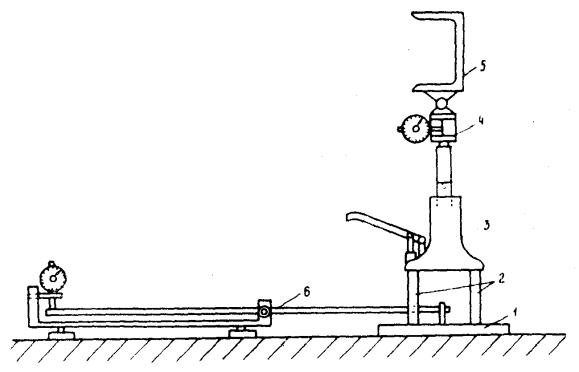

Послойные штамповые испытания проводят с помощью установки , представленной на рис . 1 приложения 2.

Рис . 1 . Схема установки для штамповых испытаний :

1 - круглый жесткий штамп ; 2 - трехопорные стойки ; 3 - домкрат ; 4 - динамометр ; 5 - рама груженого автомобиля; 6 - измерительный стержень прогибомера рычажного типа

Нагрузка на поверхность испытуемой конструкции передается через круглый жесткий штамп (1) и домкрат (3), упираемый в раму груженого автомобиля (5). Величина нагрузки на штамп измеряется с помощью механического динамометра (4). Домкрат устанавливается соосно на трехопорных стойках (2).

Вертикальное смещение штампа фиксируется прогибомером рычажного типа , измерительный стержень которого (6) устанавливается по центру штампа .

Перед началом испытания передние колеса автомобиля блокируются тормозами и жестко закрепляются на месте с помощью опорных башмаков .

При проведении испытаний автомобилем средней грузоподъемности для обеспечения нагрузки по 5 тс кузов и подрессоренная часть автомобиля приподнимаются с помощью домкрата , и под раму рядом с задним мостом подставляются опоры , на которые после разгрузки домкрата передается масса автомобиля . Расстояние между опорами и местом испытания должно быть не менее 1,5 м . При проведении большого количества испытаний желательно блокировать рессоры автомобиля .

Штамп с диаметром , близким к размеру усредненного следа колеса расчетного автомобиля (30 - 34 см ), укладывается на испытуемый слой после тщательного выравнивания поверхности без нарушения сложившейся структуры материала тонким слоем (1 - 5 мм ) из мелкого песка и тщательно притирается .

Нагрузка при проведении испытаний прикладывается ступенями ( не менее 3 - 5), причем каждая последующая ступень больше предыдущей на 0,1 МПа (1 кгс / см2 ). Время выдерживания нагрузки - 30 с , паузы после разгрузки - 30 с , а время , затрачиваемое на нагружение и разгрузку , - 10 - 20 с .

Отсчеты по индикатору прогибомера снимают после выдерживания заданной нагрузки и во время паузы после разгрузки ; по разности отсчетов определяют упругую д еформацию конструктивного слоя .

Общий модуль упругости основания ( полупространственной конструкции ) Е у по данным испытаний штампом , установленным на ее поверхности , вычисляют по формуле

![]()

где р - удельная нагрузка на штамп , р = 0,5 МПа (5 кг с / см2 );

l - упругая деформация , соответствующая этой нагрузке , см ;

D - диаметр жесткого штампа , см ;

m - коэффициент Пуассона , m = 0,3.

Штамповые испытания с определением общего модуля упругости производятся на поверхностях щебеночного основания и его подстилающего слоя после удаления щебня на площадке размером не менее трех диаметров штампа . По данным испытаний с помощью номограммы , приведенной в ВСН 46-72, рассчитывается модуль упругости щебеночного слоя .

Испытания на поверхности подстилающего слоя можно проводить и узком шурфе размером не менее одного диаметра штампа . В э том случае при толщинах щебеночных оснований от 12 до 30 см установленные испытаниями значения модуля упругости подстилающих песчаных оснований снижаются на 10 - 20 %; в большей мере - при увеличенной толщине щебеночных оснований и подстилающих слоев из одномерных п есков с объемной массой скелета менее 1 ,8 г / см3 . Для подстилающих слоев из плотных гравийно -п есчаных смесей эта поправка не учитывается .

Штамповые испытания можно проводить при нагрузках менее 0,5 МПа (5 кгс / см2 ), устанавливая расчетное значение модуля экстраполяцией . В частности , определив модули упругости Е2 и Е3 щ ебеночного слоя при испытательных нагрузках соответственно 0,2 МПа (2 кгс / см2 ) и 0,3 МПа (3 кгс / см 2 ), можно вычислить модуль упругости Е5 при расчетной нагрузке 0,5 МПа (5 кгс / см2 ): Е5 = 2,26 × lg Е3 - 1,26 × lg Е2 .

Приложение 3

ОПРЕДЕЛЕНИЕ ОБЩЕГО МОДУЛИ УПРУГОСТИ ОСНОВАНИЯ ПРИ ИСПЫТАНИИ КОЛЕСОМ АВТОМОБИЛЯ

Общий модуль упругости основания ( показатель его жесткости ) устанавливается по формуле деформирования однородного упругого полупространства :

![]()

где D - диаметр круглого гибкого штампа , передающего нагрузку , м ;

P - общая нагрузка , Н ;

l - упругий прогиб по всей оси нагружения , м .

При испытании задним сдвоенным колесом грузового автомобиля упругий прогиб измеряется между баллонами колеса , в стороне от действующей нагрузки . В этом случае измеряемый упругий прогиб практически не зависит от диаметра площадки нагружения , который целесообразно принять равным 33 см , как для испытательной нагрузки расчетного автомобиля группы А ( по ВСН 46-72).

Прогиб в стороне от оси действующей нагрузки на расстоянии 17,5 - 18,5 см ( половина расстояния между осями шин с размерами 11 - 20, 12 - 20, 10 - 18 см по ГОСТ 10408-74 « Колеса автомобильные с разборным ободом . Виды и основные размеры . Технические требования» ) в среднем в 1,6 раза меньше , чем по оси нагружения . Исходя из этого , общий модуль упругости основания по данным испытаний колесом автомобиля рассчитывают по формуле

![]()

Для испытания оснований применяют двухосный грузовой автомобиль с нагрузкой от сдвоенного заднего коле са не менее 35 кН . Значение нагрузки Р устанавливается перед проведением испытаний на автомобильных весах .

Подготовку рычажного прогибомера к работе и измерение прогиба проводят в соответствии с ВСН 46-72.

СОДЕРЖАНИЕ

|

1. Общие положения . 2 2. Классификация и выбор каменных материалов . 2 3. Конструирование дорожной одежды с учетом свойств материалов основания . 4 4. Строительство оснований из прочного щебня . 6 5. Строительство оснований из малопрочного щебня . 8 6. Строительство щебеночных оснований, укрепленных цементопесчаной смесью способом пропитки . 9 7. Устройство щебеночных оснований зимой . 11 8. Контроль и управление качеством строительства оснований . 11 Приложение 1. Определение остаточной пористости щебеночного слоя . 13 Приложение 2. Определение модуля упругости щебеночного основания послойными штамповыми испытаниями . 14 Приложение 3. Определение общего модули упругости основания при испытании колесом автомобиля . 15 |