ГОСТ 28830-90 Соединения паяные. Методы испытаний на растяжение и длительную прочность

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОЕДИНЕНИЯ ПАЯНЫЕ

МЕТОДЫ И СПЫТАНИЙ

НА РАСТЯЖЕНИЕ

И ДЛИТЕЛЬНУЮ ПРОЧНОСТЬ

ГОСТ 28830-90

(ИСО 5187-85)

ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СССР

ПО УПРАВЛЕНИЮ КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

ГО СУДАРСТВЕННЫЙ СТАН ДАРТ СОЮЗА СС Р

|

СОЕДИНЕНИЯ ПАЯНЫЕ Методы испыта ни й на растяжение и длительную прочность Soldered and brazed joints . Test methods for tension and |

ГОСТ (ИСО 5187-85) |

Дата введения 01 .01 .92

Настоящий стандарт распространяется на паяные соединен и я металлов и сплавов и устанавливает методы статических и спытаний на растяжение и длительную прочность при нормальных , высоких и ни зких температурах от минус 269 °С до (1200 + 50 ) °С.

Дополнительные требования и р е комендации в ыполн ены курси вом.

0. ВВЕДЕНИЕ

Паяное соединение образовано из материалов с разными физическими и химическими свойствами. Оно состоит из паяемого материала и припоя. На контактных поверхностях образцов при пайк е протекают диффузионные процессы с образованием новых сп лавов и соединений.

Положение теории упругости, применяемое для однородных металлических тел при расчете напряжений, вызванных внешними силами, передаваемыми равномерно от элемента пов е рхн ости или объема к соседним элементам для изучения прочности этих разнородных соединений, не используют. Прочность паяного соеди нения отличается от прочности паяемых материалов, припоев и зависит от различных факторов. Испытания на определение прочности н еобходимо проводить, принимая во внимание:

химический состав и прочность паяемого материала;

форму образца;

геометрию и состояние поверхности соединения;

флюс;

технолог и ю низкотемпературной (мягкой) и высо котемпературной (твердой) пайки (источник нагрева, температура пайки , скорость нагрева и т.д.);

время выдержки при температуре пайки;

зазор между паяемыми деталями;

количество образцов для испытаний;

используемые методы представления результатов;

характер и размер дефектов на поверхности излома.

Настоящий стандарт устанавливает следующие характер и стики паян ых конструкций:

а) при высокотемпературной пайке:

временное сопротивление при растяжении при низкой, высокой и комнатной температурах;

предел прочности на срез при низкой, высокой и комнатной температурах;

предел длительной прочности при повышенной температуре;

б) при низкотемпературной пайке:

предел прочности на срез при низкой, высокой и комнатной температурах;

предел длительной прочности при низкой, высокой и комнат н ой температурах;

временное сопротивление при растяжении при низкой, высокой и комнатной температурах.

Примечани я :

1 . Низкими температурами следует считать температуры от минус 269 °С до плюс 15 °С;

2 . Комнатной температурой следует считать температуру ( 20 ± 5 ) °С.

3 . Высокими температурами следуе т считать температуры от ( 20 ± 5 ) °С до (1200 ± 50 ) °С.

Для получения воспроизводимых и сравнимых результато в и спытани й на растяжение и срез стандарт предусматривает методику испытаний и образцы определенного типа.

1. ОБЛАСТЬ РАСПРОСТРАНЕНИЯ

Настоящий стандарт устанавливает основы и методику испытан и й, предназначенные для определения стандартных механических х арактеристик паяных соедин ен ий при высокотемпературной и низкотемпературной пайке, предлагает метод обработки полученных результатов.

Стандар т устанавливает т ребования при статических крат к ов ре мен ных и длительных испытаниях паяных соединений, изго т овленных из паяемых материалов, припоев и флюсов путем в ысокотемпературной и низкотемператур н ой пайки черных и цветных металлов и сплавов.

Стандарт следует пр и менять при контрольных и и сследовательских и спытаниях .

2 . МЕТОДЫ ИСПЫТАНИЙ

2.1 . Т ип ы образцов

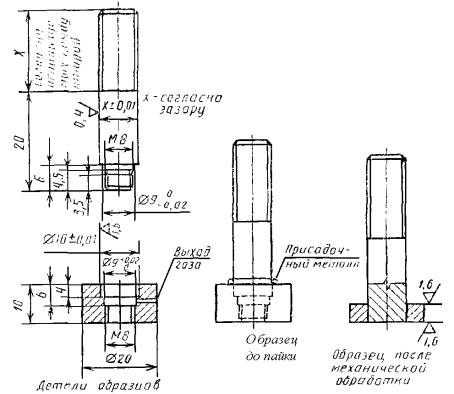

2 .1.1. Стандартная прочность на срез

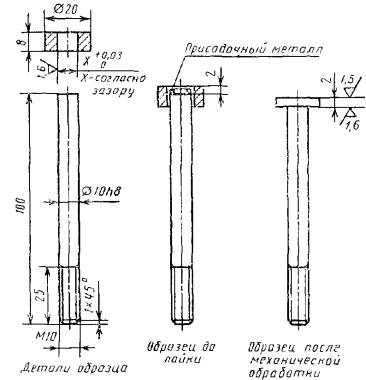

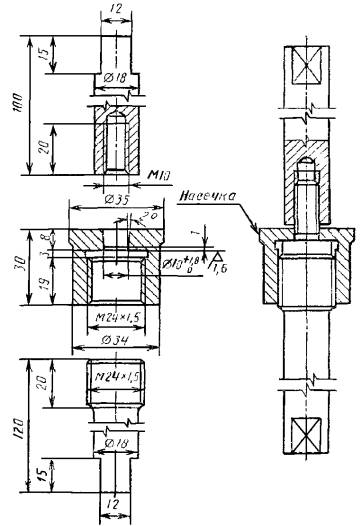

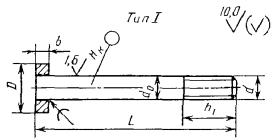

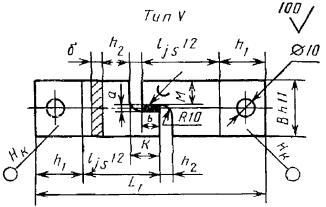

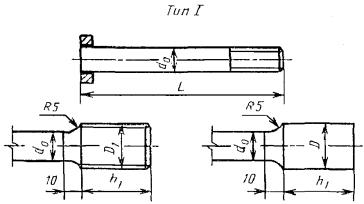

Для определения стандартной прочности на срез используют телескопический образец с заданным зазором, а паяное соеди н ен ие подвергают напряжению среза, если к образцу прикладывают растягивающее усилие. Образцы типов I и II приведены на черт. 1 и 2.

Тип выбра н ного образца указывают в проток оле испытаний (п риложение 1).

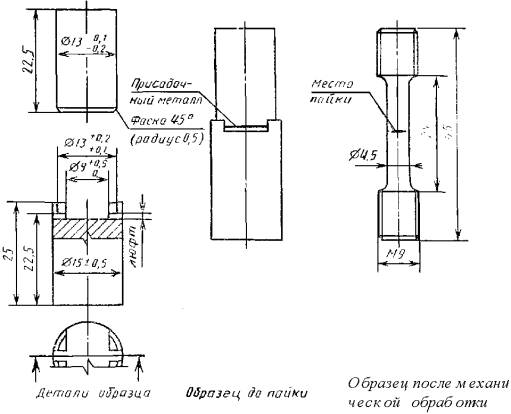

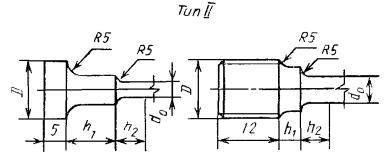

2 .1 .2 . Стандартное временное сопротивление при растяжени и

Для определения стандартного предела прочности используют торцевые соединения двух ц и линдри чес ких образцов с заранее заданным зазором в пределах допуска. Размеры образца для исп ытания на растяжение приведены на черт. 3.

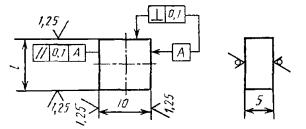

Образцы типа I для испытаний на срез

Черт. 1

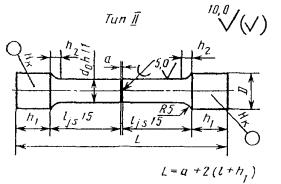

Заготовки типа I для испытаний на срез

Черт. 2

2 .1 .3 . Образцы , у ста новленные ИСО 5187, являются основными , од на ко они не охватывают всех видов паяных соединений и типов на гружений . В целях более полного определения свойств паяных соеди нений допускается применение дополнительных типов и размеров образцов.

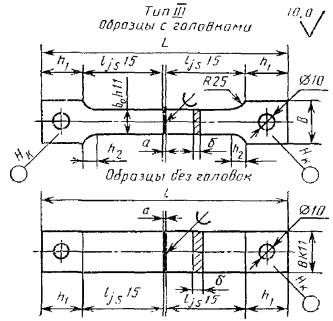

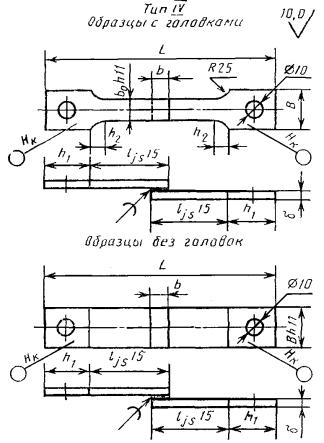

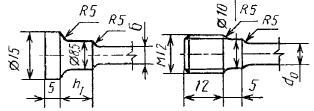

Для испытаний на растяжение можно применять образцы типов II и III , на срез - т ипов I , IV и V , на длительную прочность - типов I - V .

Форма и размер ы дополнительных образцов должны соответст в овать указанным на черт. 9 - 13 и в табл. 5 - 7 приложения 2.

При тол щ ине материала δ м е ньше 3 мм применяют образц ы типа IV , при δ больше 3 мм - образцы типа V .

Форма и размеры головок плоских и цилиндрических образцов, а также р а змеры переходных частей от головок образца к его ра б очей част и н е являются обязательными и определяются способом крепления в захватах испытательной машины. Варианты головок п риведены на черт. 14 - 16 и в табл. 8 приложения 2.

При испытании образцов типов III и IV (без головок) толщиной менее 3 мм допускается применение усиливающих накладок в захва т ных частях образцов.

Образцы типа II для испытаний на растяжение

Черт. 3

Образцы , подлежащие испытанию в термически обработ а нном состоянии, следует подвергать терм и ческой обработ к е после па й ки до окончательной обработки образцов.

2 . 1 . 4 . Т р ебования к заготовкам

Образ ц ы для испытаний изготовлять из спаянных для этой цели заготовок.

Рекомендуется брать длину заготовок, обеспечивающую вырезку не менее трех образцов типов II , III и IV .

Заготовки для образцов вырезают механическим способом. Допускается применение других способов резки, при этом должен быть предусмотрен припуск, обеспечивающий удаление зоны термического влияния или наклепа.

При пайке заготовок марка паяемого материала, подготовка поверхности, припой, среда или флюс, зазор между паяемыми заготовками, способ и режим пайки должны быть такими, как в разрабатываемом технологическом процессе.

Ширину нахлестки b подбирают так, чтобы при испытаниях образцов разрушение происходило по паяному шву.

Черт. 4

Ширину зазора при пайке рекомендуется обеспечивать с помощью соответствующих приспособлений. Допускается обеспечение зазора с помощью прокладок. Прокладки рекомендуется изготовлять из паяемого материала. Участок паяного шва с прокладками должен быт ь удален в процессе изготовления образцов.

2 .2 . В ыб ор паяемого металла и зазора

При проведении испытаний предел прочности паяного соединен и я должен быть ниже (или равным ему) предела текучести паяемого материала. Материал образцов и зазор в паяном соединении должны соответствовать реальным условиям эксплуатации.

Паяемый металл и зазор в паяном соеди н ени и указывают в протоколе испытани й (см. приложени е 1).

2 .3 . Подготовка по вер хно стей

Поверх н ости перед пайкой должны быть очи щены от пыли, оки слов, смазки, масла, краски и т.д. В зависимости от свойств паяемого материала устанавливают методы очистки и отмывки. Поверхн ость образц ов под пай ку должна иметь параметр шероховатости Ra 1 ,6 - 3 ,2 мкм для образцов из меди и ее сплавов и Ra 1 ,6 - 6 ,3 мкм - для образцов из нелегированной стали.

Если и спытани я проводят на образцах специального назначени я, то поверхн ость образцов должна соответствовать установленн ым требованиям.

В протоколе испытаний приводят метод очистки и очищающее вещество, а также состояние поверхности в месте соединений.

2 .4 . Применение припоев и флю сов при пайке

Соста вн ые ча сти образцов (типов I и II ) собирают в вертикальном положен и и, а при пои и флюсы соответс твующей формы (проволока, порошок, и т.д.) располагают с одной стороны соеди нения в достаточном количестве для заполнения соеди нени я после пайки.

При необходимости применяют флюс, соответствующий данному пр и пою и паяемому металлу. Флюс применяют согласно инструкциям изготовителя. Характеристики флюса должны быть приведены в отчете испытаний.

Образцы следует изготовлять способами, максимально приближенными к конкретным т ехнологич еским процессам изготовления паяных конструкций. В случае проведения исследовательских испытаний способы изготовления паяных образцов должны быт ь установлены по согласованию с заказчиком.

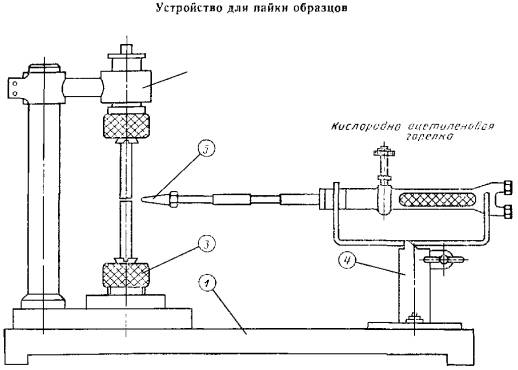

2 .5 . Условия нагрева

Для удержания образцов (типов I и II ) в вертикальном положении, указанном на черт. 1 - 3, во избежание нагрузки на соеди нение во время охлаждения используют опорное устройство. Опорное устройство не должно мешать сужению и расширению образца.

Пайку образцов типов III - V допускается проводить в любом положении.

Условия нагрева должны соответствовать выбранному способу изготовления образцов.

В случае н агрева кислородн о-ацетиленовым пламенем допускается использование приспособлен ия, приведенного на черт. 4. Приспособлени е состоит из пли ты- осн ован ия (1 ), на которую устан авли вают оп ору образца (2 ), зажимного устройства (3 ), качающ ейся опоры (4 ) для горелки, показанной схемати чески (5 ). М ог ут быть использов аны другие крепежные приспособления в зависимости от метода нагрева.

Весь узел нагревают до температуры пайки пр и помощи в ыбранного метода нагрева (горелкой, в печи, индукционным методом и др.). Если узел не нагревается равномерно по всей дли не (например при нагреве горелкой или и ндукци онным методом), то н еобходи мо обеспечить одинаковую температуру нагрева на расстоянии 10 мм с каждой стороны.

Примеч ани е . Если образец нагревают горелкой или и н дукцион ным методом, то цикл нагрев а должен быть таким, чтобы температура пайки была достигнута за 40 - 60 с; выдержка при этой температуре составляет 5 с. В частных случаях образцы необходимо выдержива ть при температуре пайки 10 - 30 с. Рабочие режимы должны быть записаны в протоколе испытаний. Если образцы изготовляют для получения специальн ой информации, то режимы нагрева устанавливают при предвари тельных контрольных испытаниях.

2 .6 . Кол и честв о образцов

2.6 .1 . По пять образцов для испытания на прочность при комна тн ой и низкой температурах.

2.6.2 . От пяти до десяти образцов для построения кривой ползучести или при высокотемпературных испытаниях.

2 . 6 . 3 . Пр и проведени и исследовательских испытаний число образц о в определяют по следующей методике:

а) в большинстве случаев экспериментальные данные о м еханических свойствах паяных соедин е ний имеют нормальное или близкое к нему распределение;

б) исходя из нормального закона распределения для получения дос т оверных данных , с заданной точностью число образцов определяют следующим образом:

задают значение относи т ельной ошибки среднего значения определяемой характеристики δ и одностороннюю доверительную вероятность β. Значение β выбирают из ряда 0 , 90 ; 0 , 95 ; 0 , 99 . Для общетехнических целей доверительную вероятность наиболее часто принимают равной 0 , 95 ;

задают ожидаемый коэффициент вариации υ ;

для заданных значений δ , β и υ по табл. 1 определяют число образцов n .

Таблица 1

Число испытаний при нормальном законе распределения

|

δ |

β |

n пр и υ |

||||

|

0 ,10 |

0 ,15 |

0 ,20 |

0 ,25 |

0 ,30 |

||

|

0,05 |

0 ,80 |

4 |

6 |

13 |

20 |

25 |

|

0 ,90 |

8 |

15 |

25 |

40 |

65 |

|

|

0 ,95 |

13 |

25 |

40 |

65 |

100 |

|

|

0 ,99 |

25 |

50 |

100 |

150 |

200 |

|

|

0 ,10 |

0 ,80 |

- |

3 |

5 |

8 |

10 |

|

0 ,90 |

3 |

5 |

8 |

13 |

15 |

|

|

0 ,95 |

5 |

8 |

13 |

20 |

25 |

|

|

0 ,99 |

8 |

15 |

25 |

32 |

50 |

|

|

0,15 |

0 ,80 |

- |

- |

3 |

4 |

5 |

|

0 ,90 |

- |

3 |

4 |

6 |

8 |

|

|

0 ,95 |

3 |

5 |

6 |

10 |

13 |

|

|

0 ,99 |

5 |

8 |

13 |

15 |

25 |

|

|

0 ,20 |

0 ,80 |

- |

- |

- |

- |

3 |

|

0 ,90 |

- |

- |

4 |

5 |

6 |

|

|

0 ,95 |

- |

4 |

5 |

6 |

8 |

|

|

0 ,99 |

4 |

6 |

8 |

10 |

15 |

|

Число образцов уточняю т при статистической обработке по л ученных результатов испытаний;

в) в обоснованных случаях допускается применять другие законы распределения.

Таблица 2

Ч и сло испытаний при ло гарифмически норм альном законе распределения

|

δ |

β |

n при υ |

||||||

|

0 ,4 |

0 ,5 |

0 ,6 |

0 ,7 |

0 ,8 |

0 ,9 |

1 ,0 |

||

|

0 ,05 |

0 ,80 |

40 |

65 |

100 |

125 |

150 |

200 |

250 |

|

0 ,90 |

100 |

150 |

250 |

315 |

400 |

500 |

650 |

|

|

0 ,95 |

150 |

250 |

400 |

500 |

650 |

800 |

1000 |

|

|

0 ,99 |

315 |

500 |

800 |

- |

- |

- |

- |

|

|

0 ,10 |

0,80 |

10 |

20 |

25 |

32 |

40 |

50 |

65 |

|

0 ,90 |

25 |

40 |

65 |

80 |

100 |

125 |

150 |

|

|

0 ,95 |

40 |

65 |

100 |

125 |

153 |

200 |

250 |

|

|

0 ,99 |

80 |

125 |

200 |

250 |

315 |

400 |

500 |

|

|

0 ,15 |

0 ,80 |

5 |

8 |

10 |

15 |

20 |

25 |

32 |

|

0 ,90 |

13 |

20 |

25 |

40 |

50 |

50 |

65 |

|

|

0 ,95 |

20 |

32 |

40 |

50 |

80 |

100 |

100 |

|

|

0 ,99 |

40 |

50 |

80 |

125 |

150 |

200 |

200 |

|

|

0 ,20 |

0 ,80 |

3 |

4 |

6 |

8 |

10 |

15 |

20 |

|

0 ,90 |

6 |

10 |

15 |

20 |

25 |

32 |

40 |

|

|

0 ,95 |

10 |

15 |

25 |

32 |

40 |

50 |

65 |

|

|

0 ,99 |

20 |

32 |

50 |

65 |

80 |

100 |

125 |

|

2 .7 . Обработка образцов и требований к образцам

2 .7 .1 . После пайки образцы для испытаний на растяжение и срез обрабатывают согласно черт. 1 - 3, не нарушая прочностные свойства паяного соединения.

2 . 7 . 2 . Для образцов, подлежа щ их испытанию в термически обр а ботанном состоянии, следует подвергать термической обработк е заготовки посл е пайки до окончательной обработки образцов.

2 . 7 . 3 . Правка и рихтовка паяных заготовок не допускается.

2 . 7 . 4 . Образцы из паяных заготовок должны изго т овляться на металлорежущих станках или с помощью анодно-механ и ческ ой резки . Образцы из тонколистовых материалов допускается вырезать ву лкани товы ми дисками. Заусенцы на гранях образцов должны быть удалены легкой запиловкой с радиусом скру глени я не менее 1 мм.

2 . 7 . 5 . Перед испытаниями измеряют с погрешностью не более 0 , 1 мм:

Таблица 3

Число испытаний при растяжении Ве й булла

|

δ |

β |

n пр и υ |

||||||||||||

|

0 , 4 |

0 ,5 |

0 ,6 |

0,7 |

0 ,8 |

0 ,9 |

1 ,0 |

1 ,1 |

1,2 |

1 ,5 |

1 ,6 |

2 ,0 |

3 ,0 |

||

|

0 ,05 |

0,80 |

50 |

65 |

100 |

150 |

200 |

250 |

315 |

315 |

500 |

650 |

800 |

1000 |

- |

|

0,90 |

100 |

200 |

250 |

400 |

500 |

500 |

650 |

1000 |

1000 |

- |

- |

- |

- |

|

|

0 ,95 |

150 |

250 |

400 |

500 |

650 |

800 |

1000 |

- |

- |

- |

- |

- |

- |

|

|

0 ,99 |

315 |

500 |

800 |

1000 |

1000 |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

0 ,10 |

0 ,80 |

13 |

25 |

32 |

50 |

50 |

65 |

100 |

125 |

150 |

200 |

250 |

315 |

400 |

|

0 ,90 |

32 |

50 |

65 |

100 |

125 |

150 |

200 |

250 |

315 |

400 |

500 |

500 |

1000 |

|

|

0 ,95 |

50 |

80 |

100 |

150 |

200 |

250 |

400 |

500 |

650 |

800 |

800 |

800 |

1000 |

|

|

0 ,99 |

100 |

150 |

200 |

315 |

400 |

500 |

650 |

650 |

803 |

1000 |

- |

- |

- |

|

|

0 ,15 |

0 ,80 |

6 |

10 |

15 |

20 |

25 |

32 |

40 |

50 |

80 |

80 |

125 |

125 |

200 |

|

0,90 |

15 |

25 |

32 |

40 |

65 |

80 |

80 |

125 |

150 |

200 |

250 |

315 |

500 |

|

|

0 ,95 |

25 |

40 |

50 |

80 |

100 |

125 |

150 |

200 |

200 |

315 |

400 |

500 |

800 |

|

|

0 ,99 |

40 |

65 |

100 |

150 |

200 |

250 |

315 |

400 |

500 |

800 |

1000 |

- |

- |

|

|

0 ,20 |

0,80 |

5 |

8 |

10 |

15 |

20 |

20 |

25 |

32 |

40 |

50 |

65 |

80 |

125 |

|

0 ,90 |

10 |

15 |

20 |

32 |

40 |

40 |

50 |

65 |

80 |

125 |

150 |

200 |

315 |

|

|

0 ,95 |

15 |

25 |

32 |

40 |

50 |

80 |

100 |

125 |

150 |

200 |

250 |

250 |

400 |

|

|

0 ,99 |

25 |

40 |

65 |

80 |

125 |

150 |

150 |

200 |

250 |

315 |

400 |

500 |

1000 |

|

поперечно е сечен и е цилинд р ическ их образцов в месте расположения паяного шва;

длину и ширину паяного шва плоских образцов;

ширину нахлестки.

По полученным результатам вычисляют площадь паяного шва, округляя значения до 0 , 5 мм 2 .

При вычислении площади паяного соединения сечение галтели не учитывать.

2 . 7 . 6 . К аждый образец необходимо маркировать в местах, ук а занных на черт. 9, 11, 13, 14, 15.

2 . 7 . 7 . Образцы, имеющие на паяном шве или рабочей част и коробление, механические повреждения, подрезы, выходящие на поверхность , инородные включения, поры, н епропай и неспай, расслоения, раковины, трещины, к исследовательским испыт аниям не допускаются.

Пр и контрольны х испытаниях вид и число дефек т ов образцов не должны превышать допустимых значений, установленных для паяных изделий.

2 . 7 . 8 . Допускаемые отклонения от заданной расчетной длины образцов, длины участка рабочей части образ ц а , на котором из меряется удлинение, н е должны превышать ± 1 %.

2 . 7 . 9 . Би е ние цилиндрического образца при проверке в центрах не должно превышать 0 , 02 мм.

2 . 7 . 10 . Допуска е мое отклонение по площади поперечного сечения не должно превышать ± 0 , 5 %.

2 . 7 . 11 . Требования к точности измерения образцов до испытаний должны соответствовать ГОСТ 9651 , если не предъявл я ются более жесткие требования.

2 . 7 . 12 . Допуск плоскостности образца типа IV не дол ж ен пр е вышать 2 % толщины образца.

2 . 7 . 13 . Пр и изготовле н ии образцов типов I , IV и V следу е т об е спечивать радиус галтели не боле е 0 , 3 мм. Допускается м е ханическая обработка галтели.

2 .8 . Проведение испы таний н а срез, растяжение и длительную прочность

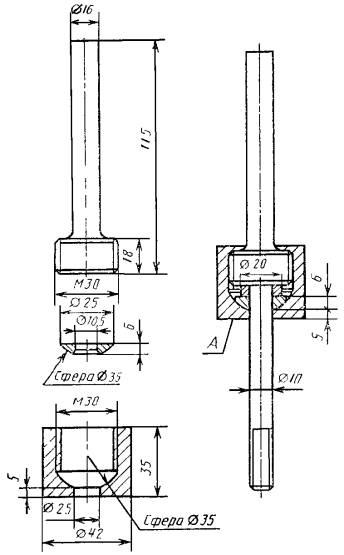

2 .8 .1 . Испытания проводят в приспособлениях, специ ально обработанн ых для умен ьшения изгибающих напряжени й в образ цах. Испы тания на срез образц ов, приведенных на черт. 1 и 2, п роводят в приспособлениях, при веденн ых на черт. 5 и 6.

Прочность паяного соединения, выраженную в м егапаск алях, определяют путем деления усилия разрушения, выраженного в Ньютонах на площадь поверхности паян ого шва, выраженную в квадратных миллиметрах. Результаты исследования разрушений должны быть указаны в отчете испытаний.

Для получения сравнительных характеристик испытываемых пр и поев при кратковременных испытаниях на срез и растяжени е при низких и высоких температурах, а также комнатной температур е необходимо наг руж ение образцов на испытательной машине выполнят ь с регулируемой скоростью перемещения в ми крометрах в секун ду или регулируемым усилием в Ньютонах в секунду.

Образцы для и спытаний на срез или растяжение при нагреве д ол жны быть подвергн уты нагрузкам в машине для и спытания на ра стяжение, оснащенной печью. Температура образца должна быть стабилизирована в течение 1 ч до приложения нагрузки, а регули ровка температуры печи должна быть менее ±1 %.

Образцы испытания на длительную прочность испытывают в разр ы вны х машинах, в которых температура испытания должна быть ста бильной в течен ие 2 ч до приложения н агрузки, при этом темп ература печи должна иметь регулировку мен ее ±1 %

Устро й ств о для ис пытаний образцов типа I на срез

Черт. 5

Приспособление для испытаний образцов типа II на растяжение

Черт. 6

Если испытания на ползучесть проводят при комнатной температуре , то машину выбирают без печи.

Поверх н ости излома разрушен ных образцов и сследуют на наличие дефе кт ов , а резуль таты и сследовани й записывают в журнале испытаний .

2 . 8 . 2 . В качестве испытательных машин при кратковременных испытаниях на растяжение и срез должны применяться разрывные и универсальные испытательные машины по ГОСТ 7855 .

2 . 8 . 3 . Выбор скоростей перемещения активного захвата по ГОСТ 1497 .

2 . 8 . 4 . Образцы типа I следует испытывать в приспособлении , при веденном на черт. 5. Размеры приспособлений следует пересчи тать в соответствии с размерами образцов. (Предел прочности материалов приспособления - не ниже 700 МПа ).

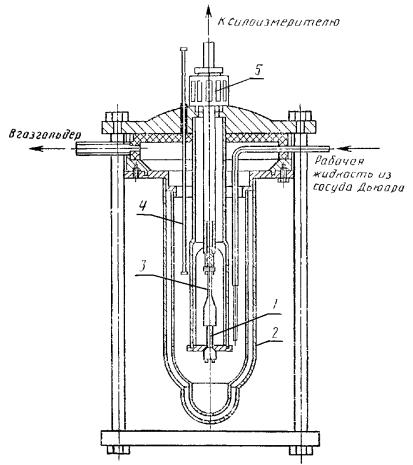

2 . 8 . 5 . К ри остат (или сосуд с охлаждающей жидкостью) должен обеспечивать охлаждение образцов и возможность поддержания постоянства заданной температуры образца при испытании.

К онструкц ия и схема размещения образцов в к ри ост ате приведены на черт. 19 и 20 приложения 3.

2 . 8 . 6 . Для охлаждения образцов в качестве охладителей могут быть применены:

до минус 70 °С - этиловый спирт в смеси с твердой углекислотой;

от минус 70 С до минус 100 °С - этиловый спирт с жидким азотом;

от минус 100 °С до минус 196 °С - парож и дк остная смесь азота;

от м и нус 196 °С до минус 269 °С - парожидкостная смесь гелия.

В качестве охладителей могут быть применены и другие жидкости органического и неорганического происхождения или смеси хладагентов, которы е не должны быт ь т оксичными , агрессивными, взрывоопасными. Содержание кислорода в жидком азоте, применяемом для охлаждения образцов, - по ГОСТ 9293.

Применение в качес т ве охлади т еля жидкого кислорода или жидкого воздуха запрещается.

2 . 8 . 7 . Для измерения температуры охлаждающей среды применяют жидкостные термометры с ценой деления шкалы не более 1 °С или термоэлектрические термометры сопротивления , или термоэлектрические преобразователи со вторичными приборами, отвечающими указанным требованиям в отношении цены дел ения шкалы.

2 . 8 . 9 . Допускаемое отклонение температуры охлаждающей среды от температуры испытаний:

±2 °С в интервале от 0 до минус 100 °С;

± 4 °С в интервале от минус 100 °С до минус 269 °С.

Уровень жидкого охладителя в криостате измеряют полупроводниковыми датчиками сопротивления, уровнемерами и другими приборами. Погрешн о сть определения положения уровня жидкого охладителя - не более 5 мм.

2 . 8 . 10 . Температуру охлаждающей среды в негерметизируемом криос т ате поддерживают на требуемом уровне добавлением небольших порций охладителя при перемешивании смеси.

2 . 8 . 11 . Время выдержки при испытании образцов в жидком азоте должно соответствовать 5 мин после окончания бурного кипения жидкости, а в жидком гелии и водороде - 5 м ин после фиксации необходимого уровня заливки в криостате.

При испытании в других охладителях или в смеси хлад а гентов время выдержки н е менее 10 мин после достижения температуры испытаний. Допускается переохлаждение образцов во время выдержки в преде л ах , установленных настоящим стандартом.

2 . 8 . 12 . Нагревательное ус тр ойство должно обеспечивать равномерный нагрев рабочей части образца до заданной температуры и поддержание этой температуры в течение всего времени испытаний.

Отклонение от установившейся заданной температур ы не должно превыша т ь :

± 3 °С - при температуре нагрева до 600 °С;

± 4 °С - при температуре нагрева от 600 °С до 900 °С;

± 6 °С - при температуре нагрева от 900 °С до 1200 °С .

2 . 8 . 13 . Для защиты образца от окисления в период нагрева допускается использование в нагревательных устройствах за щ итной или иной атмосфер или вакуума.

2 . 8 . 14 . Погрешность измерения температуры при использовании термоэлектрических преобразователей с вторичными приборами класса точности 0 , 5 не должна превышать ± 1 %.

2 . 8 . 15 . Для измерения температуры образцов на концах их рабочей части должно быть установлено не менее двух термоэлектрических преобразователей.

Те рмоэлектрические преобразователи на образцах типа I следует закреплять на расстояни и не более 5 мм от поверхности А гайки приспособления (черт. 5) после установки образца в приспособление для испытания.

2 . 8 . 16 . Рабочие концы термоэлектрических преобразователей следует закреплять на образце зачеканко й , контактной сваркой или другими методами, обеспечивающими надежный тепловой контакт с поверхностью образца. Необходимо предусмотреть защиту рабочих концов термоэлектрических преобразователей от в л ияния н агревателей .

2 . 8 . 17 . П р одолжительность нагр е ва до температуры ис п ытания и время выдержки при заданной температуре должны быть приведены в нормативно-технической докуме нтации на изделие. Если подобные указания отсутствуют, то продолжительность нагрева до температуры испытания должна составлять не более 1 ч, а врем я выдержки 20 - 30 мин.

Для образцов типа I допускается увеличение времени выдержки до 1 ч.

2 . 8 . 18 . Испытания считают недействительными при одном из следующих условий

2 . 8 . 18 . 1 . При разрыве образца в захватах испытательной машины.

2 . 8 . 1 . 8 . 2 . Пр и разрыве нахлесточного образца по основному металлу в рабочей части или зоне галтелей.

При разрыве стыкового образца по основному металлу в рабочей части испытание считают действительным, при этом прочность паяного соединения следует считать равной прочности основного металла.

2 . 8 . 18 . 3 . Пр и обнаружении дефектов паяного соединения в изломе образца (инородные включения, поры, непропа й , неспай) при исследовательских испытаниях.

2 . 8 .18 .4 . Пр и выходе из строя в период нагрева или охлаждения хотя бы одного термоэлектрического преобразователя или термом етра .

2 . 8 . 18 . 5 . Пр и нарушении температурного режима испытания (отключение установки, падение напряжения в сети и др.).

2 . 8 . 19 . В указанных случаях испытание должно быт ь повторено. Число вновь испытанных образцов должно соответствовать числу недействительных испытаний, если испытание повторяют на образцах, взятых из той же партии, или удвоен н ому числу образцов, взятых из другой партии, из г от овленной по идентичному технологическому процессу.

3. ОБРАБОТКА РЕЗУЛЬТАТОВ

3.1. Результат ы испытаний на растяжение и срез при комнатной температуре

Допускается использовать статистическую обработку результатов и спытаний на растяжен ие и срез при комн атной температуре путем расчета средни х значений предела прочности и средних к вадратически х отклонений предела прочности от результатов испытаний.

Среднее значение

предела прочности ![]() и среднее к вадрати ческо е отклонени е предела

прочности S определяют следующим образом:

и среднее к вадрати ческо е отклонени е предела

прочности S определяют следующим образом:

![]() (1)

(1)

(2)

(2)

Результаты приводят для конкретного паяемого материала, поэтому фиксируют минимально - допустимое значение средней (М0 ).

Настоящая обработка результатов может быть обоснована следующим образом :

отношение между изме н ен иями, вызванными методом испытания и изменениями, вызванными паяемым материалом, неизвестны;

для фиксации «минимальных допусков» необходим ряд предварительных испытаний для всех типов существующих паяемых материалов;

количество испытаний, необходимых для оценки «минимальных допусков», обычно больше, чем количество, необходимое для оценки средн и х значений. Принимая во внимание результаты испытани й, устанавливают правило приемки паяемого материала, е сли он характеризуется минимально допустимым средн им значением М0 .

Следовательно:

в ероятность приемки паяемого материала, у которого средняя прочность меньше чем М 0 , должна быть равна относ и тельно малому значению β - риск потребителя;

вероятность приемки паяемого материала, у которого средняя проч н ость больше чем М0 , должна быть равна относительно большому значению 1 - α , где α - риск изготовителя.

Э ти услови я необходимо соблюдать н езави симо от средни х к вадратически х отклонений, характеризующих поведени е паяемого материала во время проведени я и спытаний.

Каждый паяемый

материал рассматривают как удовлетворяющий данному знач е нию

М0 ,

если средн ее ![]() результатов измере ния Xi , n - г о количества

испытаний соответствует условию

результатов измере ния Xi , n - г о количества

испытаний соответствует условию

![]() -

KS > М 0 . ( 3 )

-

KS > М 0 . ( 3 )

Если задается риск α - β = 0 ,10 для Р = 10 % , то, используя существующие различные таблицы выборочн ых зн ачений, можно получить для n = 5 , K = 0 ,68 .

При этих

условиях для ![]() выполняется соотношение

выполняется соотношение

![]() - 0,68 S > М 0 . (4 )

- 0,68 S > М 0 . (4 )

Расчет K и n основан на зак о не н ормальн ого распределени я. Неоп ределенная переменная

![]() ( 5 )

( 5 )

соответствует ц ентральному

распределению Стьюд ента (если M 0 - мин и мально

допустимое среднее значение или нецентральн ому распределени ю Стьюдент а 1 ,2816 ![]() (когда Р = 10 % ), а

значени я K и n определяют двумя

вариантами:

(когда Р = 10 % ), а

значени я K и n определяют двумя

вариантами:

Pp ( t > K ![]() ) = α = 0 ,10 (6) - д ля цен трального распределения;

) = α = 0 ,10 (6) - д ля цен трального распределения;

Pp ( t > K ![]() ) = β = 0,10 (7) - д ля

нецен трального распределени я.

) = β = 0,10 (7) - д ля

нецен трального распределени я.

Некоторое значение предусмотренного риска оправдано для установленных режимов испытания, т.к. при этом необходимо небольшое количество испытаний, что немаловажно с экономической точки зрения.

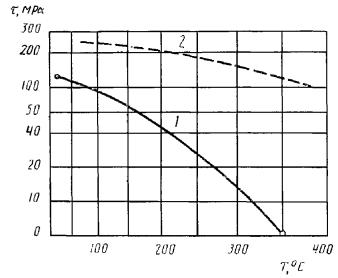

3 .2 . Кратковременная прочность при высокотемпературных и спытаниях образцов на срез.

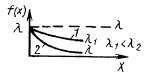

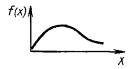

Эти и спытани я позволяют построить кривую разрушающи х напряжений в координатах: прочность в мегап аск алях - температ ура в градусах Цельсия.

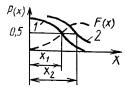

На черт. 7 п риведен пример кривых, полученных по значени ям трех температурных испытаний.

Типичные кривые прочности при высокотемпературных испытаниях на срез

1 - о б разец, и зготовленный ни зкотемпературной пайкой; 2 - образец, изготовл енный высокотемпературной пайкой

Черт. 7

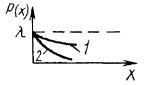

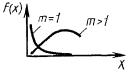

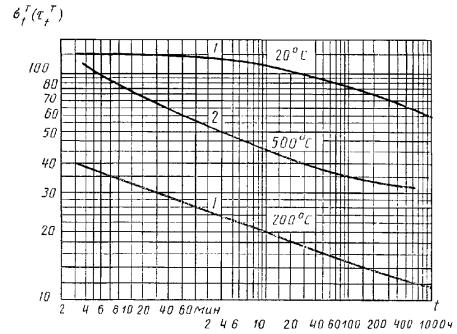

3 .3 . Испытания н а длительную прочность образцов на срез

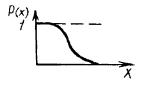

Цель испытаний при одной или нескольких температурах - построе н ия одной или нескольких кривых в координатах: разрушающее напряжение в м егапаскалях - время до разрушения в часах.

Напряжения должны выбираться таким образом, чтобы получить время разрушения между 0 ,1 и 103 ч. Для специальн ых случаев можно исследовать напряжения, обеспечивающие время разрушения 105 или 106 ч. На черт. 8 приведен пример представления результатов.

3 . 4 . Статистическую обработку результатов испытаний образцов всех типов допускается проводить другим методом, обеспечивающим точность и сопоставимость результатов.

Одним из корректных методов обработки результатов являетс я метод, приведенный в приложении 4.

3 . 5 . Не допускается сравнивать результат ы испытаний образцов разных типов.

3 . 6 . Временное сопротивление при растяжении ( σ в ) , МП а ( к гс /м м2 ), вычисляют по формуле

![]() ( 8 )

( 8 )

где P max - м аксимальная разрушающая нагрузка , Н (кгс);

Fn - площадь паяного шва, мм 2 .

Типичные кривые прочности при испытаниях на сдв и г при длительной прочности

1 - образ ц ы, и зготовленные ни зкотемпературной пайкой при 20 и 200 °С ; 2 - образцы, изготовлен ные высокотемпературной пайкой при 500 °С

Черт. 8

3 . 7 . П р едел прочности на срез τ с р , М Па ( к гс / мм2 ), вычисляют по формуле

![]() (9)

(9)

3 . 8 . Предел длительной прочности обозначают σ t T и τ t T , где σ , τ - величина напряжения, вызывающая разрушение за заданное время t при фиксированной те м пературе Т.

ПРИЛОЖЕНИЕ 1

ПРОТОКОЛ №испытаний паяных образцов на растяжение при кратковременных и длительных испытанияхТип и номер образца _________________________________________________________ Т и п испытательной машины __________________________________________________ Скорость н агру жени я _________________________________________________ мм/мин М е тод нагрева (охлаждени я) при испытании _____________________________________ Среда пр и испытании ________________________________________________________ защитная, вакуум и др. Матер и алы : марка или химический состав паяемого материала _____________________________ марка и ли химический состав при поя ________________________________________ Технологические параметры и зготовления образцов: среда и ли флюс ___________________________________________________________ способ подготовки поверхности под пайку ____________________________________ величи н а сборочного зазора _____________________________________________ мм технолог и ческие особенности сборки (в т.ч. взаи мное расположени е разнородн ых деталей для образцов типа I ) __________________________________________________ способ пайки (по ГОСТ 17349) _________________________________________ °С ; К время выдержки при пайке _____________ ________________________________ мин д авление газовой среды в рабочем объеме ____________________М Па давление сжатия образца (нагру з ка на образце) ____________________МПа; кгс/мм2 |

Таб лиц а 4

Результаты и спытаний на растяжение при кратковременных и длительных испытаниях

|

Номер образца |

Параметры паяного |

Услов и я испытаний |

Резул ь тат ы и спы таний |

||||||||

|

Ш и рина нахлестки |

Толщина паяного шва а |

Площадь паяного шва |

Температура испытания |

Продолжительность нагрева (охлаждения) |

Продолжительность выдержк и при температуре испытания |

Наибольшая разрушающая нагрузка, Р max (только для кратковременных испытаний) |

Временное сопротивление при растяжении σв, предел прочности на срез при растяжени и τср или предел длительной прочности σ t T или τtT |

Средние арифметические значения |

Место и характер разрушения образца |

Примечание |

|

|

мм |

мм 2 |

°С |

мин |

Н |

МП а |

||||||

|

|

|

|

|

|

|

|

|

|

|||

В графе «Примечание» следует указывать дефекты, обнаруженные в паяном шве и зоне термического влияния после разрушения образца.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ФОРМА И РАЗМЕРЫ ОБРАЗЦОВ

Черт. 9

Таб лиц а 5

Размеры телескопических образцов, мм

|

Номер образца |

d 0 |

D |

d |

b |

h 1 |

L |

|

1 |

10 |

20 |

М10 |

8 |

25 |

100 |

|

2 |

8 |

20 |

М8 |

8 |

15 |

60 |

|

3 |

5 |

20 |

М5 |

8 |

10 |

45 |

Черт. 10

Табл и ца 6

Размеры цилиндрических образцов, мм

|

Номер образца |

d 0 |

D |

h 1 |

h 2 |

l |

|

1 |

10 |

16 |

15 |

10 |

30 |

|

2 |

8 |

12 |

15 |

10 |

30 |

|

3 |

6 |

10 |

12 |

10 |

25 |

|

4 |

4 ,5 |

9 (М9 ) |

10 |

10 |

25 |

|

5 |

3 |

8 |

10 |

5 |

15 |

L = a + 2 (l + h1 )

a - толщина паяного шва

Черт. 11

L = 2 (h1 + l ) - b

Черт. 12

Таб лиц а 7

Размеры плоских образцов, мм

|

Ном ер образца |

Толщи н а материала |

B |

b 0 |

h 1 |

h2 |

l |

|

1 |

До 1 |

25 |

15 (10)* |

25 |

10 |

25 |

|

2 |

Св. 1 до 3 |

25 |

15 (10)* |

30 |

10 |

25 |

|

3 |

Св. 3 до 5 |

25 |

15 |

35 |

10 |

30 |

|

4 |

С в . 5 до 10 |

30 |

20 |

35 |

15 |

30 |

|

|

Св. 10 |

30 |

20 |

35 |

15 |

40 |

|

* В скобках указан размер образцов для испытан и й при ни зких температурах. |

||||||

Толщина материала δ > 3 мм; M = ( B + a )/2; L = 2 ( h + l ) - b ; K = b + h 2

Черт. 13

Варианты исполнения головок образцов

Черт. 14

Таблица 8

Размеры головок образцов, мм

|

Номер образ ц а |

d 0 |

D |

D 1 |

h 1 |

|

1 |

10 |

16 |

М 12 × 1 ,5 |

20 |

|

2 |

8 |

14 |

М 10 × 1 ,5 |

15 |

|

3 |

5 |

10 |

М 6 × 0 ,75 |

10 |

Черт. 15

Исполнение головок образцов типа II , применяемых в испытаниях с к риостат ом

Черт. 16

При испытании паяных соеди н ений, прочность которых равна или выше прочн ости паяемого материала, допускается применение крестообразн ых образцов (черт. 17). (Дан ные и спытани й крестообразных образцов являются оцен очными и не могут п ретендовать на достоверн ость фактических значен ий прочности соедин ений).

l = 10 ; 15 ; 20 мм

Ч е рт. 17

Форма и ра з меры заготовок крестообразных образцов

Черт. 18

ПРИЛОЖЕНИЕ 3

Рекомендуемое

Схема размещения образцов в герметизируемом криостате

1 - испытуемы й образец; 2 - кри остат; 3 - захват; 4 - датчик уровня охладителя; 5 - герм етизирующая гайка

Черт. 19

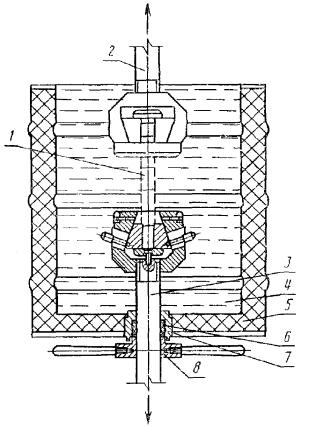

Схема размещения обра з цов в негерметизируемом криос тате

1 - и спытуемый образец; 2 - в ерхняя тяга (удлини тельная штанга); 3 - ни жняя тяга; 4 - охлаждающая жидкость; 5 - теплоизоляция ; 6 - набивка (парафинированный графи т с асбестом); 7 - кожух к риостата; 8 - гайка-заглушка

Черт. 20

ПРИЛОЖЕНИЕ 4

Рекомендуемое

ПОРЯДОК СТАТИСТИЧЕСКОЙ ОБРАБОТКИ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

1 . Для стати сти ческой обработки результатов испытаний составляют вариационный ряд характеристи к σ или τ.

Временное сопротивление при растяжении (σ), МПа (кгс/мм 2 ) , вычисляют по формуле

![]() ( 10 )

( 10 )

где P max - м аксимальная разрушающая нагрузка, Н (кгс);

Fn - п лощадь паян ого шва, мм2.

Предел прочности на срез ( τ ), МПа (кгс/мм 2 ), вычисляют по формуле

![]() ( 11 )

( 11 )

Далее проводят п е рви чную стати стическую

обработку полученных значений σ и τ . За результат и спытания прини мают

среднее арифметическое полученных характеристик ![]() и

и ![]() , среднее квадратическое отклонение S характер и стик , границы доверительного ин терв ала ε случайных погрешностей характеристик.

, среднее квадратическое отклонение S характер и стик , границы доверительного ин терв ала ε случайных погрешностей характеристик.

Вычисляют среднее

арифметическое значение характеристик ( ![]() и

и ![]() ) по формулам:

) по формулам:

(12)

(12)

(13)

(13)

где σi - вре менное сопроти влен ие при растяжении i - г о образца, МПа;

τi - п редел прочности на срез i -го образца, МПа;

n - ч и сло значени й характеристик σ или τ в вариационном ряду;

i = 1 , 2 , 3 … n .

2 . Среднее квадратическое отклонени е характеристик определяют по формулам:

![]() (14)

(14)

![]() (15)

(15)

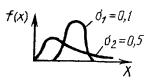

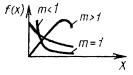

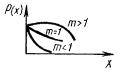

3 . Для опре деления ви да распределени я результатов испытани й необходимо построить график распределения опытных данных в координатах вероятность - значе ние характеристики.

Затем сравнить его с и звестными законами распределения, приведенными в табл. 9.

Далее проверяют согласие распределения опытных да н ных с предполагаемым теоретически м распределением по критериям согласия.

4 . Наиболее часто применяемым законом распределени я является нормальный.

Формулы для расчета результатов испытан и й:

пр и равноточных измерениях

( 16 )

( 16 )

![]() ( 17 )

( 17 )

![]() ( 18 )

( 18 )

![]() (19)

(19)

пр и неравноточных измерениях

- с реднее взвешенное; (20 )

- с реднее взвешенное; (20 )

- в звешенное среднее к вадрати ческ ое отклонение, (21 )

- в звешенное среднее к вадрати ческ ое отклонение, (21 )

где n - чи сло результатов испытаний;

mi - частота появления случайного значения в и нтервале;

X i - значение переменной величины;

![]() - среднее

арифметическое;

- среднее

арифметическое;

K - чи сло интервалов;

S - среднее квадратическое;

D - д и сперсия;

ε - границы дов ерительного интервала случайн ой погрешности;

t - коэффи циент распределения Стьюден та, определяемый по табл. 10 и 11.

5 . Определение несмещенной оценки средн его к вадрати ческ ог о отклоне ни я

S 1 = Mk · S . ( 22 )

Таблица 9

|

Законы рас п редел ени я |

( х ) |

P ( x ) |

|

Нормальны й (Гаусса) |

|

|

|

Логарифмически н ормальный |

|

|

|

Экспоненциальный |

|

|

|

Вейбулла |

|

|

|

Рэлея |

|

|

|

Гамма-распределение |

|

|

|

Ра в номерное распределение |

|

|

Таблица 10

Значение коэфф и ци ента Стьюдента t при односторонней доверительной вероятности β

|

K |

β |

K |

β |

||||

|

0 ,90 |

0 ,95 |

0 ,99 |

0 ,90 |

0 ,95 |

0 ,99 |

||

|

t |

t |

||||||

|

1 |

3 ,073 |

6 ,314 |

31 ,820 |

28 |

1,313 |

1 ,701 |

2 ,467 |

|

2 |

1 ,886 |

2 ,920 |

6 ,965 |

29 |

1 ,311 |

1 ,699 |

2 ,462 |

|

3 |

1 ,638 |

2 ,353 |

4,541 |

30 |

1 ,310 |

1 ,697 |

2 ,457 |

|

4 |

1 ,533 |

2,132 |

3 ,747 |

32 |

1,309 |

1 ,694 |

2,449 |

|

5 |

1 ,476 |

2 ,015 |

3 ,365 |

34 |

1 ,307 |

1 ,691 |

2 ,441 |

|

6 |

1 ,440 |

1 ,943 |

3 ,143 |

36 |

1,305 |

1,688 |

2 ,434 |

|

7 |

1 ,415 |

1 ,895 |

2 ,998 |

38 |

1 ,304 |

1 ,686 |

2 ,429 |

|

8 |

1 ,397 |

1 ,859 |

2 ,896 |

40 |

1 ,303 |

1 ,684 |

2 ,423 |

|

9 |

1 ,383 |

1 ,833 |

2 ,821 |

42 |

1 ,302 |

1 ,682 |

2 ,418 |

|

10 |

1 ,372 |

1 ,812 |

2 ,764 |

44 |

1 ,301 |

1 ,680 |

2 ,414 |

|

11 |

1 ,363 |

1 ,796 |

2 ,718 |

46 |

1 ,300 |

1 ,679 |

2 ,410 |

|

12 |

1 ,356 |

1 ,782 |

2 ,681 |

48 |

1 ,299 |

1 ,677 |

2 ,407 |

|

13 |

1 ,350 |

1 ,771 |

2 ,650 |

50 |

1 ,298 |

1 ,676 |

2 ,403 |

|

14 |

1 ,345 |

1 ,761 |

2 ,624 |

55 |

1 ,297 |

1 ,673 |

2 ,396 |

|

15 |

1,341 |

1 ,753 |

2 ,602 |

60 |

1 ,296 |

1 ,671 |

2 ,390 |

|

16 |

1 ,337 |

1 ,746 |

2 ,583 |

65 |

1 ,295 |

1 ,669 |

2 ,385 |

|

17 |

1 ,333 |

1 ,740 |

2 ,567 |

70 |

1 ,294 |

1 ,667 |

2 ,381 |

|

18 |

1 ,330 |

1 ,734 |

2,552 |

80 |

1,292 |

1 ,664 |

2 ,374 |

|

19 |

1 ,328 |

1 ,729 |

2 ,539 |

90 |

1 ,291 |

1 ,662 |

2 ,368 |

|

20 |

1 ,325 |

1 ,725 |

2 ,528 |

100 |

1 ,290 |

1 ,660 |

2 ,364 |

|

21 |

1 ,323 |

1,721 |

2 ,518 |

120 |

1 ,289 |

1 ,658 |

2 ,358 |

|

22 |

1 ,321 |

1 ,717 |

2 ,508 |

150 |

1 ,287 |

1 ,655 |

2 ,351 |

|

23 |

1 ,319 |

1 ,714 |

2 ,500 |

200 |

1 ,286 |

1 ,653 |

2 ,345 |

|

24 |

1 ,318 |

1 ,711 |

2 ,492 |

250 |

1 ,285 |

1 ,651 |

2 ,341 |

|

25 |

1 ,316 |

1 ,708 |

2 ,485 |

300 |

1 ,284 |

1 ,650 |

2 ,339 |

|

26 |

1 ,315 |

1 ,706 |

2 ,479 |

400 |

1 ,284 |

1 ,649 |

2 ,336 |

|

27 |

1 ,314 |

1 ,703 |

2 ,473 |

500 |

1 ,283 |

1 ,648 |

2 ,334 |

|

|

|

|

|

∞ |

1 ,282 |

1 ,645 |

2 ,326 |

|

K - ч и сло степеней свободы, K = n - 1 |

|||||||

Таблица 11

Значение коэффициентов Стьюдента при двусторонней доверительной вероятности P

|

K |

P |

||||

|

0 ,90 |

0 ,95 |

0 ,98 |

0 ,99 |

0 ,999 |

|

|

t |

|||||

|

4 |

2 ,132 |

2 ,776 |

3 ,747 |

4 ,604 |

8 ,610 |

|

5 |

2,015 |

2 ,571 |

3 ,365 |

4 ,032 |

6 ,859 |

|

6 |

1 ,943 |

2 ,447 |

3 ,143 |

3 ,707 |

5 ,959 |

|

7 |

1 ,895 |

2 ,365 |

2,998 |

3 ,499 |

5 ,405 |

|

8 |

1 ,860 |

2 ,306 |

2 ,896 |

3 ,355 |

5 ,041 |

|

9 |

1 ,833 |

2 ,262 |

2 ,821 |

3 ,250 |

4 ,781 |

|

10 |

1 ,812 |

2 ,228 |

2 ,764 |

3 ,169 |

4 ,587 |

|

11 |

1 ,796 |

2 ,201 |

2 ,718 |

3 ,106 |

4 ,437 |

|

12 |

1 ,782 |

2 ,179 |

2 ,681 |

3 ,055 |

4 ,318 |

|

13 |

1 ,771 |

2 ,160 |

2 ,650 |

3 ,012 |

4 ,221 |

|

14 |

1 ,761 |

2,145 |

2 ,624 |

2 ,977 |

4,140 |

|

15 |

1 ,753 |

2 ,131 |

2 ,602 |

2 ,947 |

4 ,073 |

|

16 |

1 ,746 |

2 ,120 |

2 ,583 |

2 ,921 |

4 ,015 |

|

18 |

1 ,734 |

2 ,103 |

2 ,552 |

2 ,878 |

3 ,922 |

|

20 |

1 ,725 |

2 ,086 |

2 ,528 |

2 ,845 |

3 ,850 |

|

25 |

1 ,708 |

2 ,060 |

2 ,485 |

2 ,787 |

3 ,725 |

|

30 |

1 ,697 |

2 ,042 |

2 ,457 |

2 ,750 |

3 ,646 |

|

35 |

1 ,689 |

2 ,030 |

2 ,437 |

2 ,724 |

3 ,591 |

|

40 |

1 ,684 |

2 ,021 |

2 ,423 |

2,704 |

3 ,551 |

|

45 |

1 ,679 |

2 ,014 |

2 ,412 |

2 ,689 |

3 ,522 |

|

50 |

1 ,676 |

2 ,008 |

2 ,403 |

2 ,677 |

3 ,497 |

|

60 |

1 ,671 |

2 ,000 |

2 ,390 |

2 ,660 |

3 ,460 |

|

70 |

1 ,667 |

1 ,995 |

2 ,381 |

2 ,648 |

3 ,436 |

|

80 |

1 ,664 |

1,990 |

2 ,374 |

2 ,639 |

3 ,416 |

|

90 |

1 ,662 |

1 ,987 |

2 ,368 |

2 ,632 |

3 ,401 |

|

100 |

1 ,660 |

1 ,984 |

2 ,364 |

2 ,626 |

3 ,391 |

|

∞ |

1 ,645 |

1 ,960 |

2 ,326 |

2 ,576 |

3 ,291 |

Таблица 12

Значения к о эффициента Mk при K

|

K |

Mk |

K |

Mk |

K |

Mk |

K |

Mk |

|

1 |

1 ,253 |

8 |

1,032 |

15 |

1 ,017 |

30 |

1 ,008 |

|

2 |

1,128 |

9 |

1 ,028 |

16 |

1 ,016 |

35 |

1 ,007 |

|

3 |

1 ,085 |

10 |

1 ,025 |

17 |

1 ,015 |

40 |

1 ,006 |

|

4 |

1 ,064 |

11 |

1 ,023 |

18 |

1 ,014 |

45 |

1,006 |

|

5 |

1 ,051 |

12 |

1,021 |

19 |

1 ,013 |

50 |

1 ,005 |

|

6 |

1 ,042 |

13 |

1 ,019 |

20 |

1 ,013 |

60 |

1 ,004 |

|

7 |

1 ,036 |

14 |

1,018 |

25 |

1 ,010 |

|

|

|

K = n - 1 - ч и сло степен ей свободы. |

|||||||

Гра н ицы доверительного интервала случайной погрешности при нормальном распределении находят по формуле

![]() ( 23 )

( 23 )

определе н ие доверительных грани ц среднего к вадратическ ого отклонения

![]() ( 24 )

( 24 )

![]() ( 25 )

( 25 )

З н ачени е ![]() определяют по табл. 13.

определяют по табл. 13.

6 . Ди сперсия, полученная при н еравн оточны х и змерениях (расчет S 2 - п о и нтервалам на основе их середин), зав ышена. Для уточнения дисперсии приме няется поправ ка Шеп парда.

S 2 - с поправкой = S 2 по интервалам + c 2 / 12 , (26 )

где с - размер интервалов.

7 . Дале е следует провести проверку принадлежности характеристик σ или τ вар и аци онного ряда к нормальному распределению.

8 . Определяют расче тный коэффици ент вари ации и сравнивают его с принятым зна чени ем υ .

![]() ( 27)

( 27)

или ![]() ( 28 )

( 28 )

Если расчетный коэффициент в ари ации больше принятого, - объем испытани й пересчитыв ают для найденн ого коэффи циента вариации.

Таблица 13

|

n |

β |

n |

β |

||||||

|

0 ,80 |

0 ,90 |

0 ,95 |

0,99 |

0 ,80 |

0 ,90 |

0 ,95 |

0,99 |

||

|

|

|

||||||||

|

2 |

0 ,973 |

2 ,180 |

4,460 |

22 ,500 |

25 |

0 ,171 |

0 ,264 |

0 ,342 |

0 ,498 |

|

3 |

0,613 |

1 ,080 |

1 ,690 |

4 ,020 |

27 |

0 ,164 |

0 ,253 |

0 ,328 |

0 ,477 |

|

4 |

0,489 |

0 ,819 |

1 ,180 |

2 ,270 |

29 |

0 ,159 |

0 ,244 |

0 ,316 |

0 ,458 |

|

5 |

0,421 |

0 ,685 |

0 ,953 |

1 ,670 |

31 |

0 ,153 |

0 ,235 |

0 ,304 |

0 ,441 |

|

6 |

0 ,375 |

0 ,602 |

0 ,823 |

1 ,370 |

33 |

0 ,149 |

0,228 |

0 ,295 |

0 ,425 |

|

7 |

0 ,342 |

0 ,544 |

0 ,734 |

1 ,190 |

35 |

0 ,144 |

0 ,221 |

0 ,280 |

0,413 |

|

8 |

0 ,317 |

0 ,500 |

0 ,670 |

1 ,060 |

37 |

0 ,140 |

0 ,214 |

0 ,278 |

0 ,400 |

|

9 |

0,296 |

0 ,466 |

0 ,620 |

0 ,966 |

39 |

0 ,136 |

0,209 |

0 ,270 |

0 ,389 |

|

10 |

0 ,279 |

0 ,437 |

0 ,580 |

0 ,892 |

41 |

0 ,133 |

0 ,203 |

0 ,263 |

0 ,378 |

|

11 |

0 ,265 |

0 ,414 |

0 ,546 |

0 ,833 |

43 |

0,130 |

0 ,198 |

0 ,256 |

0 ,369 |

|

13 |

0 ,242 |

0 ,393 |

0 ,494 |

0 ,744 |

45 |

0 ,127 |

0 ,194 |

0 ,250 |

0 ,360 |

|

15 |

0 ,224 |

0 ,347 |

0 ,455 |

0 ,678 |

47 |

0 ,124 |

0 ,190 |

0 ,245 |

0 ,392 |

|

17 |

0 ,210 |

0 ,324 |

0 ,423 |

0 ,627 |

49 |

0 ,121 |

0 ,186 |

0 ,240 |

0 ,344 |

|

19 |

0,198 |

0 ,305 |

0 ,398 |

0 ,586 |

51 |

0 ,119 |

0 ,182 |

0,235 |

0 ,337 |

|

21 |

0 ,188 |

0 ,288 |

0 ,376 |

0 ,552 |

56 |

0 ,114 |

0 ,173 |

0 ,224 |

0 ,320 |

|

23 |

0 ,178 |

0 ,275 |

0 ,358 |

0,523 |

61 |

0 ,109 |

0 ,166 |

0 ,214 |

0 ,306 |

9 . В случае, ес ли в вариационном ряду х арактеристик σ ил и τ , п од чиняюще муся нормальному закону распределени я, одно или несколько значений выз ывают сомнение в при надлежности их к данному ряду, то используют прави ла оцен ки анормальности результатов испытаний для неприятия резко выделяю щих ся (выпадающих) значений.

Примеча ние . Есл и анормальное значение, характери зующе е ни жн юю границу свойства паяного соединения и являюще еся минимальным, повторяе тся, а по ф рактографи ческому анализу соединение качественное, то такой результат исключать не следует, а испытания необходимо повторить на увели ченной вд вое парти и образцов.

10 . При определении грубых погрешностей для других законов распределени я при меняют другие критерии для неприятия выпадающих зн ачений . Использов анный кри терий должен быть указан в протоколе испытани я.

11 . При исключении одного и ли нескольких зн ачен ий характери сти к σ или τ из вари аци онного ряда следует пере счи тать сре днее арифметическое рез ультатов измерени й, среднее кв ад рати ческо е отклон ен ие и довери тельные гран ицы случайной погрешности для значений нового ряда.

12 . Полученны е зн ачени я являются ок он чател ьн ыми резуль татами пров еденн ых испытани й и оформляю тся в форме табл. 14, п ри лагаемой к протоколу и спытаний .

Та блиц а 14

Результаты статистической обработк и

(приложение к протоколу №)

|

Сред нее арифм етическ ое |

Среднее квадрати ч еск ое отклонение S |

О д носторонняя доверит елями в ероятность β ( p ) |

Довер и тельный интервал ε |

Вид закона распределения |

|

|

|

|

|

|

ПРИМЕРЫ СТАТИСТИЧЕСКОЙ ОБРАБОТКИ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

Количест в о образцов, необходимое для проведения эксперимента, определяют в соответ ст вии с при ложением 2.

По табл. 1 для δ = 10 % = 0 ,1; β = 0 ,95 и υ = 10 % = 0 ,1 в случае нормального закона распределения n = 5 .

Пример 1

Пр и обработке рез ультатов испытаний пяти паяных образцов был получен следующ ий вари ационный ряд з начений σ в 18,7 , 18 ,2 ; 17 ,4; 16 ,2 ; 16 ,0 кг с/м м2 .

Ср е дн ее арифмети ческ ое значение подсчитывают по формуле ( 12)

![]() = (18 ,7

+ 18,2 + 17,4 + 16 ,2 + 16 ,0)/5 = 17 ,3 кг с/мм2.

= (18 ,7

+ 18,2 + 17,4 + 16 ,2 + 16 ,0)/5 = 17 ,3 кг с/мм2.

Для определен и я среднего к вадрати ческого отклонения находят значение

![]() (см. табл. 15).

(см. табл. 15).

Таблица 15

кгс / мм 2

|

i |

σ в i |

|

|

|

|

|

1 |

18 ,7 |

17 ,3 |

+ 1,4 |

1 ,96 |

5 ,68 |

|

2 |

18 ,2 |

+ 0 ,9 |

0 ,81 |

||

|

3 |

17 ,4 |

+ 0 ,1 |

0 ,01 |

||

|

4 |

16 ,2 |

- 1,1 |

1 ,21 |

||

|

5 |

16,0 |

- 1,3 |

1 ,69 |

По формуле ( 14) определяют среднее к вадратическое отклонение

![]() = 1 ,19 кгс/мм2.

= 1 ,19 кгс/мм2.

Границы доверительного интервала случайной погрешности вычисляют по формуле ( 19)

ε = 1 ,19·2 ,132/5 = 1 ,13 кгс/мм2.

Значение t находя т по табл. 10 или 11. Для K = n - 1 = 4 при β = 0 ,95 .

Проверяют коэффициент вариации, для чего по формуле ( 27) находят его з начение υ = 1 ,19 /17 ,3 = 0 ,0687, и результат сравнивают с принятым коэффици ен том .

Полученный коэффициент в ариации меньше заданного, следовательно n определено правильно.

Для оценки принадлежности резко выделяющего с я (выпадающего) значения σ в * данному вариационному ряду и принятия решения об исключени и или оставлении σ в * = σ в 1 = 18 ,7 к гс/мм2 в составе ряда определяют среднее к вадрати ческое отклонение без выпадающего значения

![]() ( 29)

( 29)

![]() = 1 ,11 кгс/мм2.

= 1 ,11 кгс/мм2.

Находят отношение разности выпадающего значения и среднего арифметического к среднему к вадрати ческ ому отклонению:

Un * = (σ в * - ![]() )/ S *; (30)

)/ S *; (30)

Un * = ( 18 ,7 - 17 ,3)/1,11 = 1,26.

Полученный результат сравнивают со h , взятым из табл. 16 или 17 для да н ного числа образцов n * и принятой доверительной вероятности β .

Таблица 16

Предельные значения h при n < 21

|

Ч и сло образцов n * |

Предельные значения h при вероятности β |

|

|

0 ,90 |

0 ,95 |

|

|

3 |

1 ,15 |

1 ,15 |

|

4 |

1 ,42 |

1 ,46 |

|

5 |

1 ,60 |

1 ,67 |

|

6 |

1 ,73 |

1 ,82 |

|

7 |

1 ,83 |

1 ,94 |

|

8 |

1 ,91 |

2 ,03 |

|

9 |

1 ,98 |

2 ,11 |

|

10 |

2,03 |

2 ,18 |

|

11 |

2 ,09 |

2 ,23 |

|

12 |

2,13 |

2,29 |

|

13 |

2 ,17 |

2,33 |

|

14 |

2 ,21 |

2 ,37 |

|

15 |

2 ,25 |

2,41 |

|

16 |

2 ,28 |

2 ,44 |

|

17 |

2 ,31 |

2 ,48 |

|

18 |

2 ,34 |

2 ,50 |

|

19 |

2 ,36 |

2 ,53 |

|

20 |

2 ,38 |

2 ,56 |

|

n * = n - 1. |

|

|

|

П рим ечание . Величины , помеч енные зве здочкой, принадлежат новому вариационному ряду без анормальных («выпадающи х») значений. |

||

Если Un * ≥ h , то подозреваемый в а н ормальности результат может быть исключен, в противн ом случае он принадлежит данному вариаци онному ряду и его не исключают.

При n ≤ 21 значени е h н аходят по табл. 16.

Т аблиц а 17

Предельные значения h при n ≥ 21

|

Число образ ц ов n * |

Предельные значения h при вероятности β |

||

|

0 ,90 |

0 ,95 |

0 ,99 |

|

|

20 |

2 ,559 |

2 ,799 |

3 ,289 |

|

25 |

2 ,635 |

2,870 |

3 ,351 |

|

30 |

2 ,696 |

2 ,928 |

3 ,402 |

|

40 |

2,792 |

3 ,015 |

3 ,480 |

|

50 |

2 ,800 |

3,082 |

3 ,541 |

|

100 |

3 ,076 |

3 ,285 |

3 ,723 |

|

250 |

3 ,339 |

3,534 |

3 ,946 |

где n * = п - 1 .

Из табл. 16 д ля n * = 4 и β = 0 ,95 находят h = 1,46 , т.е.

Un * < h .

З н ачени е σ в , полученное при испытании первого образца, не является грубой погрешностью и при надлежи т дан ному вариационному ряду.

Следоват е льно, зн ачения, полученные при статистической обработке результатов и спытаний, являются окончательными:

![]() = 17 ,3 к гс/мм2 , S = 1 ,19 кгс/мм2; β = 0 ,95 , ε = 1 ,13 кгс/мм2 .

= 17 ,3 к гс/мм2 , S = 1 ,19 кгс/мм2; β = 0 ,95 , ε = 1 ,13 кгс/мм2 .

Пример 2

При обработке результатов испытаний пяти паяных образцов получен следующ и й вариационный ряд значений σ в 18 ,7; 17 ,8 ; 17 ,1 ; 16 ,7 ; 16 ,2 кгс/мм2.

Среднее ар и фметическое значение ![]() = 17 ,3 кгс/мм2.

= 17 ,3 кгс/мм2.

Таблица 18

|

i |

σ в i |

|

|

|

|

|

1 |

18 ,7 |

17 ,3 |

+ 1,4 |

1 ,96 |

3,82 |

|

2 |

17,8 |

+ 0 ,5 |

0 ,25 |

||

|

3 |

17 ,1 |

-0 ,2 |

0,04 |

||

|

4 |

16 ,7 |

- 0 ,6 |

0 ,36 |

||

|

5 |

16 ,2 |

1 ,1 |

1 ,21 |

По формуле ( 14) определяют среднее квадратическое отклонение

![]() = 0,977

кгс/мм2,

= 0,977

кгс/мм2,

по формуле ( 19) находят

ε = 0 ,977·2 ,132/ ![]() = 0 ,93 кгс/мм2.

= 0 ,93 кгс/мм2.

Определяют по формуле ( 27) расчетный коэффициент вариации

υ = 0,977/17,3 = 0 ,0565

υ расчетное меньше υ заданного, следовательно n определено правильно.

Определен и е анормального (выпадающего) результата в выборке

![]() = 17 ,3 кгс/мм2 ,

= 17 ,3 кгс/мм2 ,

σ в * = σ в 1 = 18,7 кгс/мм2,

для ч е го по формуле ( 14) подсчитывают S *, причем σ в * = 18 ,7 кгс/мм2 в расчет не прини мают

![]() = 0 ,787 кгс /м м2 .

= 0 ,787 кгс /м м2 .

По формуле ( 30) находим

Un * = ( 18 ,7 - 17 ,3)/0,787 = 1,78 .

П ри табличном значении h = 1,46 ,

Un * > h

следовательно, значение σ в , полученное при испытании первого образца, является грубой

погрешностью и может быть исключено из данного вариационного ряда. В этом

случае вычисляют новые значения ![]() , S и ε :

, S и ε :

![]() = ( 17,8 +

17 ,1 + 16 ,7 + 16 ,2)/4 = 17

кгс/мм2;

= ( 17,8 +

17 ,1 + 16 ,7 + 16 ,2)/4 = 17

кгс/мм2;

![]() = 0 ,68 кгс/мм2;

= 0 ,68 кгс/мм2;

ε = 0 ,68·2 ,132/ ![]() = 0 ,72 кгс/мм2.

= 0 ,72 кгс/мм2.

Зап и сывают окончательный результат испытаний:

![]() = 17

кгс/мм2, S = 0 ,08 кгс/мм2, β =

0,95 , T = 0,72 кгс/мма .

= 17

кгс/мм2, S = 0 ,08 кгс/мм2, β =

0,95 , T = 0,72 кгс/мма .

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1 . РАЗРАБОТАН И ВНЕСЕН Государственным комитетом СССР по управлени ю качеством продукци и и стандартам

РА З РАБОТЧИ КИ

О. Э. Шпинель; А. В. Савченков; В. С. Р ы льников

2 . УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госуд арств енн ог о комитета СССР по управлению качеством продукции и стандартам от 28 .12 .90 № 3466

Настоящий стандарт разработан методом прямого применения международного стандарта ИСО 5187-85 с дополнительными требованиями , отражающими потребности народного хозяйства

3 . Срок проверки 1996 г.

4 . Взамен ГОСТ 23047-78 , ГОСТ 25200-82 , ГОСТ 26102-84

5 . ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение Н ТД, на который дана ссылка |

Номер пункта, приложения |

|

ГОСТ 1497-84 |

2.8.3 |

|

ГОСТ 7855-84 |

2.8.2 |

|

ГОСТ 9293-74 |

2.8.6 |

|

ГОСТ 9651-84 |

2.7.11 . |

|

ГОСТ 17349-79 |

Приложение 1 |

СОДЕРЖАНИЕ

|

0. Введение . 1 1. Область распространения . 2 2 . Методы испытаний . 2 3. Обработка результатов . 12 Приложение 1 Протокол испытаний паяных образцов на растяжение при кратковременных и длительных испытаниях . 15 Приложение 2 Форма и размеры образцов . 16 Приложение 3 Схема размещения образцов в герметизируемом криостате . 20 Приложение 4 Порядок статистической обработки результатов испытаний . 22 Информационные данные . 30 |