ГОСТ 21549-76 Пайка. Метод определения эрозии паяемого материала

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПАЙКА

МЕТОД ОПРЕДЕЛЕНИЯ ЭРОЗИИ ПАЯЕМОГО МАТЕРИАЛА

ГОСТ 21549-76

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПАЙКА Метод определения эрозии паяемого материала Brazing and soldering . |

ГОСТ |

Постановлением Государственного комитета стандартов Совета Министров СССР от 5 февраля 1976 г. № 347 срок введения установлен

с 01 .01 .77

Проверен в 1986 г. Постановлением Госстандарта от 07 .04 .86 № 907 срок действия продлен

до 01 .01 .92

Несоблюдение стандарта преследуется по закону

Настоящ и й стандарт устанавлив ает металлографический метод определения эрозии при пайке и лужении по ее глуби не.

Контроль глубины эрозии производят при выборе пр и поя и м атериала изделия, разработке технологического процесса пайки и лужения и изменении его параметров.

Стандарт не распространяется на изделия из тонкопленочных материалов.

(Измененная редакция, Изм. № 2 ).

1. ОТБОР ОБРАЗЦОВ

1 .1 . Шлифы для определения эрозии при пайке и лужени и изготовляют из паяных внахлестку или луженых образцов.

1 .2 . Коли чество образцов для испытаний должно быть не менее пяти для каждого режима и сочетания материалов и припоя.

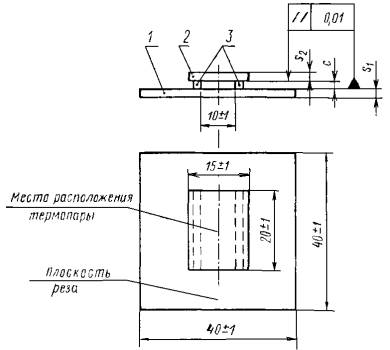

1 .3 . Для и зделий, изготовляемых любым способом пайки, устанавливается образец внахлестку, форма и размеры которого должны соответствовать указанным на черт. 1.

1 - н ижняя пластина; 2 - в ерхняя пластина; 3 - п рокладки

Черт. 1

Толщина нижней s 1 и верхней s 2 пластин образца - (1 ,0 … 2 ,0 ) ± 0 ,1 мм.

При толщине паяемого материала более 2 мм допускается механическая обработка пластин со стороны, не подвергаемой пайке, до требуемой толщины.

Примечание . В случае определения вели чи ны эрозии в паяном шве, с оеди няющем металлокерами ческий твердый сплав с металлом, толщин а пласти ны 2 твердого сплава - (1 ,0 … 6 ,0 ) ± 0 ,1 мм.

(Измененная редакция, Из м . № 1 ).

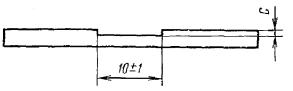

1 .4 . Для изделий, изготовляемых пайкой погружением и лужением, и спользуют образцы, форма и размеры которых должны соответствовать указанным на черт. 2.

Для драгоценных и редких металлов допускается применение образцов меньшей толщины при условии сохранения равномерности зазора при пайк е .

1 .5 . Образцы следует вырезать и з паяемого материала любым способом, не вызывающи м изменений в их структуре.

s = (0,5 … 2 ,0 ) ± 0 ,1 мм ; δ = (0 ,5 … 2,0 ) ± 0 ,1 мм;

d n = (0 ,5 … 2 ,0 ) ± 0 ,1 мм; d = (2,0 … 10 ,0 ) ± 0 ,1 мм.

Черт. 2

1 .6 . Образцы маркируют номером парти и или условным индексом на нерабочей части, к образцу из проволоки крепят би рку для маркировки.

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2 .1 . Подготовка к испытанию образца вн ахлестку.

2 .1 .1 . Толщина каждой пластины должна быть измерена микрометром по ГОСТ 6507-78 не менее чем в трех местах с погрешностью не более 0 ,01 мм.

За толщину пластины следует прин и мать среднее арифметическое трех замеров.

2 .1 .2 . Способ подготовки поверхности образцов, форму и размещение припоя и величину зазора устанавливают в соответстви и с технологическим процессом изготовления паяного и зделия.

При отсутствии регламентированной подготовк и поверхности выбор способа подготовки и шероховатости поверхности - по результатам и спытаний ГОСТ 20485-75, ГОСТ 23904-79 и настоящего стандарта.

П римечание . При укладке пр и поя у зазора его следует размещать у меньшей сторон ы верхн ей пласти ны.

2 .1 .3 . Зазор (с) между пластинами следует устанавливать прокладками 3 - проволокой или полосками.

Допускается изготовлять зазор путем изготовления паза на одной из пластин, как указано в п. 1.5.

Форма и размеры паза должны соответствовать указанным на черт. 3.

2 .1 .4 . Пластины фиксируют в заданном положении струбциной или любым другим способом.

Предельное отклонение размера с … ± 0 ,01 мм.

Черт. 3

2 .1 .5 . Матери ал прокладок и фиксирующего приспособления при пай ке не должен плавиться автономно или в контакте с материалом образца или припоем.

2 .1 .6 . Объем припоя для пайки образца внахлестку должен составлять 150 % от объема зазора.

2 .1 .7 . Пайку образцов, установленных в горизонтальном положении, следует проводить в газовой среде, вакууме или с флюсом по режимам, применяемым в соответствующих технологических процессах.

2 .1 .8 . Для измерения температуры следует при менять термоп ары по ГОСТ 6616-74 и приборы по ГОСТ 7164-78 .

2 .1 .9 . Рабочий конец термопары следует крепить в центре наружной поверхности одной из пластин (см. черт. 1) зачеканк ой , точечной сваркой или другим методом, обеспечи вающим надежный тепловой контакт с образцом.

Прямое воздействие источника нагрева на термопару н е допускается.

2 .2 . Подготовка к испытанию образцов из полосы, трубы и проволоки .

2 .2 .1 . Толщину полосы или стенки трубы, диаметр проволоки перед лужени ем следует измерять микрометром по ГОСТ 6507-78 и ли с помощью ми кроскопа с погрешностью не более 0 ,01 мм.

2 .2 .2 . Подготовка поверхности полосы, трубы и проволоки по п. 2.1.2.

2 .2 .3 . Подготовленную полосу, трубу или проволоку необходимо погрузи ть в тигель с расплавленным припоем на глубин у не менее 20 мм. Нижни й конец образца не должен касаться дна тигля.

Объем припоя должен быть не менее 6 см3.

Примечан ия :

1 . Не допускается взаимодействие матери ала ти гля с припоем.

2 . Каждый образец следует погружать в н овую порцию припоя .

3 . Полосу, трубу и проволоку при лужен ии подвешивают за технологическое отверстие или петлю.

2 .2 .4 . Процесс лужения образца следует проводить в газовой среде, вакууме или под флю сом по режимам, при меняемым в соответствующи х технологических процессах.

2 .2 .5 . Измерени е температуры - с огласно п. 2.1.8.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3 .1 . Для изготовления шлифов образцы следует разрезать способом, указанным в п. 1.5. Плоскость реза указана на черт. 1 и 2.

3 .2 . Способ изготовления шлифов не регламентируется.

3 .3 . Плоскость шлифа должна быть перпендикулярна паяным или луженым поверхностям образца. Завал кромок не допускается.

3 .4 . Выявление структуры паяного соединения на шлифе следует производить химическим, электрохимическим или другими методами в зависимости от химического состава паяемого материала и припоя, обеспечивающими выявлени е границы паяного шва.

Наиболее распространенные реактивы для хим и ческого травления металлографических шлифов приведены в справочном приложении 1.

3 .5 . При изготовлении шлифов и выявлении их структуры не допускается повреждение паяного соединения - выкрашивание, выгорание, вытравливание его составляющих или изменени е в его структуре.

3 .6 . Шлифы следует исследовать под металлографическим микроскопом.

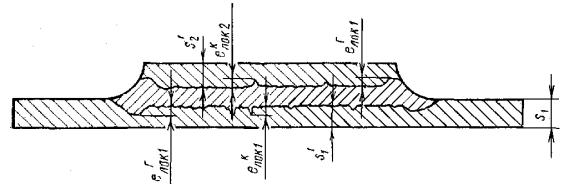

3 .7 . На паяных образцах внахлестку следует и змерять минимальную толщину каждой пластины у капиллярного участка паяного шва с общей химической эрозией при увеличении 50 - 120 × и максимальную глубину локальной хими ческой эрозии у галтели и капиллярного участка паяного шва при увеличении 200 - 500 × . Погрешность измерения общей химической эрозии - не более 0 ,02 мм, локальной хи мической эрозии - не более 0 ,01 мм. Схема измерения приведена на черт. 4.

Черт. 4

(Измененная редакция, Изм. № 1) .

3 .8 . На луженых образцах должны быть измерены минимальная толщина полосы или стен ки трубы или минимальный ди аметр пров олоки при увеличении 50 - 120 × и максимальная глубина локальной хими ческой эрозии при увеличении 200 - 500 × . Погрешность измерения общей хи мической э розии - н е более 0 ,02 мм, локальной химической эроз ии не более 0,01 мм.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4 .1 . Глубину хи ми ческой эрозии следует определять в милли метрах.

4 .2 . Для каждого паяного образца внахлестку следует определять общую хи мическую эрози ю и локальн ую химическую эрозию пласти н в галтели и в кап иллярном участке паяного шва.

4 .3 . Общая хи ми ческая эрозия паяного соединения внахлестку равна разности в толщине каждой пластины до и после пайки ( s 1 - s '1 ) и ( s 2 - s '2 ).

4 .4 . Локальная химическая эрозия в галтели и в капиллярном участке паяного шва н ахлесточн ого соединения равна измеренной под микроскопом глубине локальной химической эрозии образца на эти х участках.

(Изменен н ая редакция, Изм. № 1 ).

4 .5 . Обща я хи ми ческая эрозия луженой по лосы , трубы и проволоки равна половине разности толщины полосы, стенки трубы, диаметра проволоки до и после лужения.

4 .6 . Локальн ая хи ми ческая эрози я полосы, трубы и проволоки равна и змеренной под микроскопом глубине локальной химической эрозии образца.

4 .7 . Величину каждого вида эрозии паяемого материала следует определять как среднее арифметическое значение эрозии установленн ого количества образцов.

4 .8 . При степени ди сперсности результатов испытаний более 20 %, выходе и з строя термопары или обнаружении непропая более 5 % от площади нахлестки испытания должн ы быть повторены, при этом коли чество обра зцов должно соответствовать чи слу н едействи тельных результатов и спытаний.

4 .9 . Результаты испытания каждого образца необходимо заносить в протокол, форма которого приведена в обязательном при ложении 2 к ГОСТ 21548-76.

ПРИЛОЖЕНИЕ 1

Справочное

НАИБОЛЕЕ РАСПРОСТРАНЕННЫЕ РЕАКТИВЫ ДЛЯ ХИМИЧЕСКОГО ТРАВЛЕНИЯ МЕТАЛЛОГРАФИЧЕСКИХ ШЛИФОВ ПАЯНЫХ СОЕДИНЕНИЙ

|

Исследуемый матер и ал |

Химический состав реактива |

|

|

Наименование компонента |

Количество |

|

|

А люми ниевые сплавы |

Плавиковая к и слота (концентри рованная) Вода |

0 ,5 см3 99 ,5 см3 |

|

Сплав системы алюминий - медь - магний - кремний |

Едкий натрий Вода |

5 г 95 см3 |

|

Сплав системы алюм ин ий - кремний - медь |

Плавиковая кислота (концентрированная) Азот н ая кислота (концентрированная ) |

67 см3 33 см3 |

|

Вольфрам и его спла в ы |

Перекись водорода ( 30 %) Едкий натрий Вода |

3 см3 5 г 200 см3 |

|

Золото и его сплавы |

Азотная кислота (концентрированная) Соляная к и слота (концентри рованная) Вода |

25 см3 125 см3 150 см3 |

|

Сплавы на основе индия |

Трехок и сь хрома Меднокислый натрий Вода |

200 г 15 г 1000 см3 |

|

Сплавы индий - олово |

Хлор н ое железо Соляная к и слота (концен трированная) Вода |

5 г 50 см3 100 см3 |

|

Сплавы кадмия с цинком и оловом |

Трехокись хрома Меднокислый натрий Вода |

200 г 15 г 1000 см3 |

|

Азотная кислота (концентрированная) Спирт |

4 см3 100 см3 |

|

|

Магниевые сплавы |

Азотная кислота (концентрированная) Спирт |

2 см3 98 см3 |

|

Щавелевая к и слота (концентрирован ная) Вода |

2 г 98 см3 |

|

|

Молибден и его сплавы |

Персульфат аммония Вода |

10 г 100 см3 |

|

Медь и лату н ь |

Хлорное железо Соляная к и слота (кон цен трированная) Вода |

5 г 50 см3 100 см3 |

|

Перекись водорода ( 30 %) |

|

|

|

Аммиак (концентрированный раствор) |

|

|

|

Медь, латунь, оловя ни сты е и алюми ниевые бронзы |

Хлористое железо Соляная кислота (концентр и рованная) Вода |

10 г 25 см3 100 см3 |

|

Хромистые бро н зы и м едн ом арганц евы е сплавы |

Серная кислота (концентрированная) Азо тн ая ки слота (концентриров анн ая) |

15 см3 85 см3 |

|

Соляная кислота (концентриро в анная ) П е репи сь водорода (30 %) |

95 ,5 см3 0 ,5 см3 |

|

|

Аммиак ( 25 %) Перек и сь водорода (3 %) |

50 см3 50 см3 |

|

|

Медные сплавы |

Двухромово ки слый кали й Сер н ая к ислота (концентрированная) Соляная к и слота (к онц ен три ров анн ая) |

2 г 8 см3 2 см3 |

|

Мед н оникелевы е сплавы |

Персульфат аммония Вода |

10 г 90 см3 |

|

Никель и его сплавы |

Азот н ая кислота (концентри рованная) Уксусная кислота (концентрирован н ая) |

50 см3 50 см3 |

|

Хлорное железо Соляная к и слота (концен трированная) Вода |

10 г 30 см3 100 см3 |

|

|

Ни обий |

Плавиковая кислота (концентриро в анная) Азотная кислота (концентр и рованная) |

33 см3 67 см3 |

|

Олово |

Соляная кислота (концентрированная) Сп и рт |

2 см3 98 см3 |

|

Олово и его сплавы |

Азотная кислота (конце н три рованная) Спирт |

3 - 5 см3 97 - 95 см3 |

|

Олово и его сплавы, не сод е ржащие свинец (не действует на сп лавы систем олово - железо, олово - медь) |

Соляная кислота (концентр и рованная) Хлористое железо Спирт |

5 см3 30 см3 60 см3 |

|

Оловян н о-свинцовые сплавы |

Азотная кислота (концентр и рованн ая) Спирт |

4 см3 90 см3 |

|

Азотная кислота (концентрированная) Уксусная кислота (концентрированная) Гл и церин |

1 см3 1 см3 98 см3 |

|

|

Персульфат аммония Вода |

10 г 100 см3 |

|

|

Сплавы системы олово - висмут |

Перекись водорода (концентрированная) |

|

|

Сплавы системы палладий - никель |

Азот н ая кислота (концентрированная) Уксусная кислота (концентрированная) Соляная кислота (концентрирован н ая) Реактив Марбле |

40 см3 40 см3 10 см3 10 см3 |

|

Свинец |

Азотная кислота (концентрирова н ная) |

|

|

Серебро и его сплавы |

Персульфат аммония Вода |

10 г 100 см3 |

|

Хромовый ангидрид Серная кислота (концентрированная) Вода |

2 г 2 см3 1000 см3 |

|

|

Серебро |

Персульфат аммония Вода |

10 г 90 см3 |

|

Низкоуглеродистая сталь |

Азотная кислота (концентрированная) Сп и рт |

4 см3 96 см3 |

|

Сталь типа Э И -962 |

Хлор н ое железо Соляная ки слота (концентри рованная) Вода |

10 г 30 см3 100 см3 |

|

Титан |

Плавиковая кислота (концентриров а нн ая ) Аз отная ки слота (концентрированн ая) Вода |

2 см3 2 см3 96 см3 |

|

Плавиковая кислота (концентриро в ан ная) Азот н ая кислота (концен трированная) |

33 см3 67 см3 |

|

|

Титан и его спла в ы |

Плавиковая кислота (концентрирова н ная) Вода |

10 см3 90 см3 |

|

Сплавы тита н а с медью |

Плавиковая кислота (концентриро в анная) А зотн ая ки слота (концентрированная) Гл и церин Этиловый сп и рт |

25 см3 25 см3 25 см3 25 см3 |

|

Сплавы цинка |

Азотная кислота (концентрированная) Вода |

3 см3 97 см3 |

|

Соляная кислота (концентр и рованная) Спирт |

5 см3 95 см3 |

|

|

Сплавы с большим содержанием цинка |

Азотная к и слота (концентрированная) |

|

|

Примечания : 1 . При травлении паяных соеди нений сначала следует выявлять структуру паяного шва. 2 . Режи мы травления п одби рают экспери ментально. |

||

ПРИЛОЖ Е НИ Е 2

(И сключено, Изм. № 1 ).

СОДЕРЖАНИЕ

|

1. Отбор образцов . 1 2. Подготовка к испытанию .. 3 3. Проведение испытания . 4 4. Обработка результатов . 5 Приложение 1 Наиболее распространенные реактивы для химического травления металлографических шлифов паяных соединений . 5 |