ГОСТ 12172-74 Клеи фенолополивинилацетальные. Технические условия

ГОСТ 12172-74

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КЛЕИ ФЕНОЛОПОЛИВИНИЛАЦЕТАЛЬНЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

КЛЕИ ФЕНОЛОПОЛИВИНИЛАЦЕТАЛЬНЫЕ Технические условия Phenol - polyvinylacetyl adhesives . |

ГОСТ |

Дата введения 01.01.76

Настоящий стандарт распространяется на фенолополивинилацетальные клеи, представляющие собой спиртовые растворы поливинилацеталей с резольными фенолоформальдегидными смолами.

Фенолополивинилацетальные клеи применяются для склеивания металлов и неметаллов во всех областях народного хозяйства.

1. МАРКИ И ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1 . Марки фенолополивинилацетальных клеев в зависимости от свойств и назначения и коды ОКП для каждой марки и сорта по Общесоюзному классификатору промышленной и сельскохозяйственной продукции приведены в табл. 1а .

Таблица 1 а

|

Марка, сорт |

Код ОКП |

Применяемость |

|

БФ-2 |

22 5211 0101 |

Для склеивания цветных металлов, нержавеющей стали, неметаллов и этих металлов с неметаллами |

|

БФ-4 |

22 5211 0103 |

|

|

БФ-2Н |

22 5211 0106 |

Для склеивания черных металлов |

|

БФ-6 |

22 5211 0105 |

Для склеивания тканей и обработки микротравм в медицине |

Температура эксплуатации клея марок БФ-2, БФ-2Н - от минус 60 до плюс 80 °С, БФ-4 - от минус 60 до плюс 60 °С.

Клей марки БФ-2 по сравнению с клеем марки БФ-4 соответственно обладает большей термостойкостью, но меньшей эластичностью.

(Измененная редакция, Изм. № 1, 2, 3).

1.2 . Пример условного обозначения клея БФ:

Клей БФ-4 ГОСТ 12172-74

(Измененная редакция, Изм. № 3).

1.3 . По физико-механическим и химическим показателям фенолополивинилацетальные клеи должны соответствовать требованиям и нормам, указанным в табл. 1 .

Таблица 1

|

Наименование показателя |

Норма для марки |

Метод |

|||

|

БФ-2 |

БФ-4 |

БФ-2Н |

БФ-6 |

||

|

1. Внешний вид |

Прозрачная или слегка мутная жидкость от светло-желтого до красноватого цвета |

По п. 3.2 |

|||

|

2. Условная вязкость, с: по вискозиметру ВЗ-1 с соплом диаметром 5,4 мм при 293 К (20 °С) по вискозиметру ВЗ-246 с соплом диаметром 6,0 мм при (20,0 ± 0,5) ° С |

30 - 60 |

30 - 60 |

30 - 60 |

Не менее 60 |

По ГОСТ 8420 и п. 3.3 настоящего стандарта |

|

25 - 55 |

25 - 55 |

25 - 55 |

Не менее 55 |

||

|

3. Массовая доля сухого остатка, % |

14,0 - 17,0 |

10,0 - 13,0 |

14,0 - 17,0 |

15,0 - 19,0 |

По п. 3.4 |

|

4. Предел прочности клеевого соединения при сдвиге, МПа (кгс/см2), не менее при 293 К (20 °С) |

19,6 (200) |

19,6 (200) |

19,6 (200) |

Не определяется |

По ГОСТ 14759 и п. 3.5 настоящего стандарта |

|

при 333 К (60 °С) |

Не определяется |

9,8 (100) |

Не определяется |

||

|

при 353 К (80 °С) |

9,8 (100) |

Не определяется |

8,9 (90) |

Не определяется |

|

|

при 423 К (150 ° С) |

Не определяется |

||||

|

при 473 К (200 °С) |

Не определяется |

||||

|

5. Сопротивление расслаиванию, Н/м (кгс/см), не менее |

Не определяется |

980 (1,00) |

По п. 3.6 |

||

|

6. Изгиб клеевой пленки после отверждения, мм, не более |

3 |

1 |

3 |

Не определяется |

По ГОСТ 6806 и п. 3.7 настоящего стандарта |

|

7. Термостойкость клеевой пленки, после отверждения и старения |

Не определяется |

Отсутствие трещин |

Не определяется |

По п. 3.8 |

|

|

8. Коррозионная активность на образцах: из алюминиевого сплава |

Отсутствие |

Не определяется |

По п. 3.9 |

||

|

из стали |

Не определяется |

Отсутствие |

Не определяется |

||

Примечания:

1 . (Исключено).

2 . Допускается нарастание вязкости клеев при транспортировании и хранении в условиях минусовых температур. Перед употреблением такого клея его необходимо выдержать при температуре 25 °С не менее 3 сут. Принудительный разогрев выше 25 °С запрещается.

3 . (Исключено, Изм. № 3).

4 . Показатели 6 - 7 определяют по требованию потребителя.

(Измененная редакция, Изм. № 1, 2, 3, Поправка).

1.4 . Справочные данные приведены в приложении .

2. ПРАВИЛА ПРИЕМКИ

2.1 . Фенолополивинилацетальные клеи принимаются партиями. Партией считают количество клея, полученного за одну технологическую операцию, однородного по своим качественным показателям и сопровождаемого одним документом о качестве.

(Измененная редакция, Изм. № 2).

2.2 . Объем выборок - по ГОСТ 9980.1 .

2.3 . При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания из вновь отобранной пробы от удвоенного количества единиц продукции. Результаты повторных испытаний распространяются на всю партию.

(Измененная редакция, Изм. № 2).

3. МЕТОДЫ ИСПЫТАНИЙ

3.1 . Пробы отбирают по ГОСТ 9980.2 .

(Измененная редакция, Изм. № 3).

3.2 . Внешний вид клея определяют, наливая его в стакан вместимостью 50 мл ( ГОСТ 25336 ), просматривая невооруженным глазом в проходящем свете.

3.3 . Условную вязкость клея определяют по ГОСТ 8420 вискозиметром ВЗ-1 с соплом диаметром 5,4 мм и вискозиметром ВЗ-246 с соплом диаметром 6,0 мм.

(Измененная редакция, Изм. № 3).

3.4 . Определение массовой доли сухого остатка

(Измененная редакция, Изм. № 2).

3.4.1 . Аппаратура и посуда:

сушильный шкаф, обеспечивающий температуру (110 ± 5) °С;

лампа инфракрасная мощностью 500 Вт;

эксикатор 2 по ГОСТ 25336;

стаканчик для взвешивания (бюкса) по ГОСТ 25336 тип СН 45/13;

весы лабораторные общего назначения по ГОСТ 24104* 2-го класса точности с наибольшим пределом взвешивания 200 г или другие с аналогичными метрологическими характеристиками;

кальций хлористый кристаллический, прокаленный;

силикагель по ГОСТ 3956.

* С 1 июля 2002 г. введен в действие ГОСТ 24104-2001.

3.4.2 . Проведение испытания

Около 1 г клея взвешивают в бюксе с погрешностью не более 0,002 г и сушат в сушильном шкафу при (110 ± 5) °С в течение часа или под инфракрасной лампой на листе асбеста толщиной 2,0 - 2,5 мм в течение 7 мин. Расстояние от купола лампы до асбеста должно быть 15 см. После высушивания бюксу с содержимым охлаждают до 20 ± 2 °С в эксикаторе с хлористым кальцием или силикагелем и взвешивают с той же погрешностью.

3.4.1 , 3.4.2. (Измененная редакция, Изм. № 3).

3.4.3 . Обработка результатов

Массовую долю сухого остатка ( X ) в процентах вычисляют по формуле

![]()

где m - масса клея до сушки, г;

m 1 - масса клея после сушки, г.

За результат испытания принимают среднее арифметическое результатов двух параллельных определений, абсолютное расхождение между которыми не превышает допускаемое расхождение, равное 0,5 %.

Допускаемая абсолютная суммарная погрешность результата испытания ± 0,3 % при доверительной вероятности 0,95.

(Измененная редакция, Изм. № 2, 3).

3.5 . Определение предела прочности клеевого соединения при сдвиге

3.5.1 . Аппаратура, приборы, материалы и реактивы:

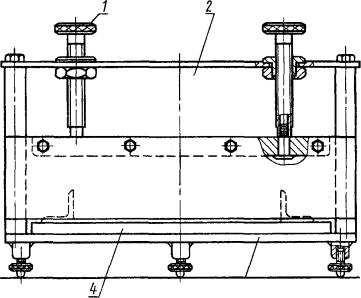

кассета (черт. 1);

сушильный шкаф, обеспечивающий температуру до 200 °С с погрешностью не более 5 ° С;

психрометр бытового назначения;

чашка кристаллизационная по ГОСТ 25336;

шкурка шлифовальная на тканевой основе по ГОСТ 5009 зернистостью 16 или 20 и 63 или 80;

сталь углеродистая качественная конструкционная марки 25 по ГОСТ 1050;

листы конструкционные из алюминиевых сплавов Д16АТ по ГОСТ 21631;

натрий двухромовокислый по ГОСТ 4237;

кислота серная техническая по ГОСТ 2184, концентрированная;

бензин по ГОСТ 1012;

ацетон технический по ГОСТ 2768, или атилацетат технический по ГОСТ 8981, или спирт этиловый технический по ГОСТ 17299;

вода дистиллированная по ГОСТ 6709.

1 - движок; 2 - рычаг; 3 - груз; 4 - кассета; 5 - образцы; 6 - основание

Черт. 1

(Измененная редакция, Изм. № 3).

3.5.2 . Подготовка к испытанию

Для испытания клея марок БФ-2, БФ-4 применяют образцы из алюминиевого сплава, а марки БФ-2Н - из стали.

По форме и размерам образцы должны соответствовать ГОСТ 14759. Кромки образцов должны быть ровными без заусенец. Поверхность образцов перед испытанием подготавливают механическим или химическим методом. При возникших разногласиях подготовку поверхности образцов производят химическим методом.

При механическом методе поверхность образцов из алюминиевого сплава зачищают шлифовальной шкуркой зернистостью 16 или 20, а из стали - зернистостью 63 или 80.

Образцы, на поверхности которых обнаружены дефекты, подвергают дополнительной обработке.

После обработки образцы протирают тампоном, смоченным бензином или ацетоном, с последующей сушкой при 15 - 35 ° С в течение 10 - 15 мин, затем тампоном, смоченным ацетоном, этилацетатом или этиловым спиртом с последующей сушкой при той же температуре в течение 5 мин.

При химическом методе поверхность образцов обрабатывают так же, как после механической обработки. Затем образцы погружают на 10 мин в ванну с составом, рецептура которого указана в табл. 2. Температура состава 60 - 70 °С для образцов по стали и 80 - 100 ° С - из алюминиевого сплава.

Таблица 2

|

Компонент |

Соотношение в частях от массы для образцов |

|

|

из алюминиевого сплава |

из стали |

|

|

Вода дистиллированная |

170 |

150 |

|

Кислота серная концентрированная |

50 |

50 |

|

Натрий двухромовокислый |

30 |

20 |

Образцы, извлеченные из ванны, промывают проточной водой, затем дистиллированной и удаляют влагу с их поверхности фильтровальной бумагой. После этого образцы выдерживают в сушильном шкафу 30 мин при 70 - 100 °С и охлаждают на воздухе до комнатной температуры.

Для склеивания образцов на подготовленную поверхность наносят слой клея кисточкой или стеклянной палочкой при относительной влажности окружающей среды не выше 70 %.

Образцы, покрытые одним слоем клея марок БФ-2, БФ-4, БФ-2Н, выдерживают на воздухе «до отлипа» в течение 30 - 60 мин, затем в сушильном шкафу при 55 - 60 °С в течение 15 мин и охлаждают на воздухе до комнатной температуры. Затем образцы вторично покрывают слоем клея, выдерживают на воздухе «до отлипа» в течение 30 - 60 мин, в сушильном шкафу при 55 - 60 °С - 15 мин, после этого в течение 10 - 20 мин температуру в сушильном шкафу повышают до 85 - 90 °С, не вынимая образцов, и при этой температуре выдерживают их 50 - 60 мин.

После извлечения из сушильного шкафа и охлаждения до комнатной температуры образцы склеивают, помещая в специальную кассету.

Кассету зажимают в рычажном прессе, причем плечо и груз подбирают так, чтобы удельное давление на поверхность склейки составляло 5 - 6 кгс/см2. Приспособление вместе с образцами и грузом помещают в сушильный шкаф, снабженный термопарой и терморегулятором, спай термопары должен быть подведен к клеевому шву образцов. Сушильный шкаф нагревают до 150 ± 5 °С и выдерживают образцы в нем в течение 1 ч. После чего обогрев выключают и охлаждают образцы в сушильном шкафу до 50 - 40 °С. Затем приспособление с образцами вынимают из сушильного шкафа, кассету освобождают от груза и образцы вынимают. Расход клея при двукратном нанесении должен составлять 60 - 80 г (в пересчете на сухое вещество) на 1 м2 склеиваемой поверхности. Перед испытанием склеенные образцы выдерживают при комнатной температуре не менее 16 ч.

(Измененная редакция, Изм. № 2, 3).

3.5.3 . Проведение испытания

Предел прочности клеевого соединения при сдвиге определяют по ГОСТ 14759. Испытание образцов при 60, 80, 150, 200 °С проводят в камере, предварительно нагретой до необходимой температуры. Время прогрева образцов перед испытанием 30 - 35 мин. Одновременно в камеру загружают не более пяти образцов.

За результат испытания принимают среднее арифметическое результатов пяти определений, расхождение между наибольшим и наименьшим значениями которых не должно превышать допускаемого расхождения для клея БФ-2 при температуре 20 ° С - 2,3 МПа (24 кгс/см2), при температуре 80 ° С - 2,0 МПа (21 кгс/см2), для клея БФ-4 при температуре 20 °С - 2,6 МПа (27 кгс/см2), при температуре 60 °С - 2,5 МПа (26 кгс/см2).

Допускаемая абсолютная суммарная погрешность результата испытания для клея БФ-2 при температуре 20 °С составляет ± 0,7 МПа (7 кгс/см2), при температуре 80 °С - ± 0,5 МПа (5 кгс/см2), для клея БФ-4 при температуре 20 ° С составляет ± 0,7 МПа (7 кгс/см2), при температуре 60 ° С - ± 0,6 МПа (6 кгс/см2) при доверительной вероятности 0,95.

(Измененная редакция, Изм. № 3).

3.6 . Определение сопротивления расслаиванию

3.6.1 . Аппаратура и материалы:

разрывная машина, обеспечивающая измерение нагрузки от 10 до 90 % номинального значения шкалы. Отсчетный механизм машины должен быть отрегулирован так, чтобы можно было регистрировать нагрузку в момент проведения испытания. Скорость движения нижнего захвата машины должна быть 100 мм/мин;

ракля (черт. 2);

гидропресс (черт. 3);

сушильный шкаф, обеспечивающий температуру 100 °С с погрешностью не более 5 ° С;

1 - регулировочный винт; 2 - нож; 3 - основание; 4 - подвижная плита

Черт. 2

1 - рычаг; 2 - плита электрообогрева; 3 - диафрагма; 4 - камера с водой

Черт. 3

бязь хлопчатобумажная № 2 по ГОСТ 29298;

секундомер с емкостью шкалы 60 с и погрешностью 0,1 с.

(Измененная редакция, Изм. № 3).

3.6.2 . Подготовка к испытанию

Образцы в виде прямоугольника длиной 150 мм (по основе) и шириной 140 мм (по утку) вырезают из бязи и на расстоянии 40 мм (по основе) от края карандашом наносят линию по всей ширине образца. Образец окунают в воду и удаляют ее избыток фильтровальной бумагой, не прижимая, с той стороны образца, на которую будет нанесен клей. На увлажненный образец наносят слой клея марки БФ-6 при помощи ракли. Для этого образец заправляют под нож ракли по ранее намеченной линии. Клей наносят на участок длиной 110 мм по всей ширине образца. Зазор ножа ракли устанавливают на 0,7 мм (величину зазора проверяют щупом). После нанесения слоя клея образец сушат на металлической пластинке в сушильном шкафу при 60 - 70 ° С в течение 30 мин. Затем наносят второй слой клея и сушат 10 мин при той же температуре. Из высушенного образца и исходной ткани вырезают по пять полосок размером 150 мм по основе и по утку 20 мм из образца с клеем и 25 мм - без клея и из них прессуют образцы для испытаний на гидропрессе. Для этого камеру гидропресса предварительно заполняют водой и включают подогрев электроплиты. На нижнюю часть диафрагмы пресса укладывают вырезанные полоски из исходной ткани и на них сверху полоски с клеем так, чтобы исходная ткань выступала с каждого края по ширине на 2,5 мм. При достижении 160 ± 5 °С нагрев прекращают, опускают плиту электрообогрева и запирают ее. Открывают вентиль водопровода и поднимают давление до 0,5 кгс/см2, следя по манометру, после чего вентиль закрывают и выдерживают 1 мин по секундомеру. Затем открывают спускной вентиль, поднимают плиту электрообогрева и снимают склеенные образцы. Испытание на расслаивание ведут не ранее чем через 16 ч после прессования.

3.6.3 . Проведение испытания

Склеенный участок образца длиной 110 мм размечают поперек полоски карандашом через каждые 10 мм. Длина расслаиваемой поверхности должна быть 100 мм. Концы склеенного образца закрепляют в зажимах машины. Нагрузку отмечают через каждые 10 мм длины расслаиваемого образца. Расслаивание прекращают на расстоянии 10 мм от края образца.

3.6.4 . Обработка результатов

Сопротивление расслаиванию ( s рас ) в Н/м (кгс/см) вычисляют по формуле

![]()

где рср - нагрузка, подсчитанная как среднее арифметическое из 10 показателей каждого образца, снятых через каждые 10 мм, Н(кгс);

b - ширина образца, см.

За результат испытания принимают среднее арифметическое результатов не менее четырех определений, расхождение между наибольшим и наименьшим значениями которых не превышает допускаемое расхождение, равное для клея БФ-6 196 Н/м (0,2 кгс/см).

Допускаемая абсолютная суммарная погрешность результата испытания ± 53 Н/м (0,05 кгс/см) при доверительной вероятности 0,95.

(Измененная редакция, Изм. № 3).

3.7 . Определение изгиба клеевой пленки после отверждения

3.7.1 . Аппаратура, приборы, реактивы и материалы:

сушильный шкаф, обеспечивающий температуру до 200 °С с погрешностью не более 5 °С;

вискозиметр ВЗ-1, сопло 5,4 и вискозиметр ВЗ-246, сопло 6,0 по ГОСТ 9070;

спирт этиловый технический по ГОСТ 17299;

ацетон технический по ГОСТ 2768 или этилацетат технический по ГОСТ 8981;

шкурка шлифовальная на тканевой основе по ГОСТ 5009, зернистостью 16 или 20;

жесть белая горячекатаная горячего лужения № 40 или № 45 по нормативной документации.

3.7.2 . Подготовка к испытанию

Образцы из белой жести в виде полосок размером 100 ´ 10 мм зачищают шлифовальной шкуркой, затем протирают тампоном, смоченным ацетоном, этилацетатом или этиловым спиртом.

Перед нанесением клей разводят этиловым спиртом до вязкости 15 - 20 с, а затем наносят его на подготовленную поверхность образцов поливом или кисточкой.

Покрытые клеем образцы выдерживают на воздухе «до отлипа» в течение 30 - 60 мин, затем в сушильном шкафу при 55 - 60 °С в течение 15 мин и охлаждают на воздухе до комнатной температуры. Затем образцы вторично покрывают слоем клея, выдерживают на воздухе «до отлипа» в течение 30 - 60 мин, в сушильном шкафу при 55 - 60 °С - 15 мин, после чего температуру в шкафу доводят до 150 ± 5 °С и выдерживают образцы при этой температуре в течение часа. Количество образцов для испытания должно быть не менее трех.

3.7.1 , 3.7.2. (Измененная редакция, Изм. № 2, 3).

3.7.3 . Проведение испытания

Изгиб клеевой пленки после отверждения определяют на образцах, охлажденных до 20 ± 5 ° С, по ГОСТ 6806.

3.8 . Определение термостойкости клеевой пленки после отверждения и старения

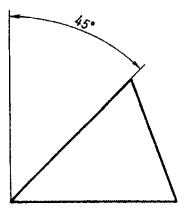

3.8.1 . Применяемые аппаратура, приборы, реактивы и материалы по п. 3.7.1 . Оправка (черт. 4 ), изготовленная из любого материала со строго выдержанным углом в 45°.

3.8.2 . Образцы, подготовка их к испытанию и приготовление клея по п. 3.7.2 . Для испытания должно быть не менее трех образцов.

3.8.3 . Проведение испытания

Покрытые клеем образцы выдерживают в сушильном шкафу при 180 ± 5 °С в течение 6 ч, после этого охлаждают на воздухе до комнатной температуры и сгибают под углом 45° при помощи оправки. При этом на покрытии не должно появляться трещин.

Черт. 4

3.9 . Определение коррозионной активности клея

3.9.1 . Реактивы и материалы:

ацетон технический по ГОСТ 2768 или этилацетат технический по ГОСТ 8981 или спирт этиловый технический по ГОСТ 17299;

шкурка шлифовальная на тканевой основе по ГОСТ 5009, зернистостью 16 или 20 и 63 или 80; сталь углеродистая качественная конструкционная марки 25 по ГОСТ 1050; листы конструкционные из алюминиевых сплавов Д16АТ по ГОСТ 21631.

3.9.2 . Для испытания клея марки БФ-2Н применяют образцы из стали, а марок БФ-2 и БФ-4 - из алюминиевого сплава площадью 12 см2 [(6,0 ± 0,5) ´ (2,0 ± 0,2)] и толщиной 2,0 - 2,5 мм.

Для испытаний должно быть не менее трех образцов.

Перед испытанием клея поверхность образцов из алюминиевого сплава зачищают шлифовальной шкуркой зернистостью 16 или 20, а из стали - зернистостью 63 или 80, затем протирают тампоном, смоченным ацетоном, этилацетоном или этиловым спиртом, и сушат при 15 - 35 ° С в течение 10 - 15 мин.

(Измененная редакция, Изм. № 2).

3.9.3 . Проведение испытания

Два слоя клея наносят поливом или кисточкой на одну сторону образца. Образцы выдерживают при комнатной температуре в течение 1 ч, после чего осматривают невооруженным глазом. Клей считают годным, если под пленкой клея на каждом образце отсутствует коррозия.

4. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1 . Упаковку, маркировку, транспортирование и хранение производят по ГОСТ 9980.3 - ГОСТ 9980.5 со следующими дополнениями:

Клей упаковывают в стальные бочки по ГОСТ 6247, тип I , или ГОСТ 13950, тип I , фляги по ГОСТ 5799, стальные барабаны по ГОСТ 5044, тип I , металлические короба вместимостью 50 кг по нормативной документации.

Допускается фасовать клей в стеклянную и полиэтиленовую тару вместимостью от 1 до 5 дм3.

Клей марки БФ-6, применяемый для медицинских целей, упаковывают в оцинкованные, алюминиевые фляги по ГОСТ 5799. Клей, предназначенный для розничной торговли, фасуют во флаконы, металлические и полиэтиленовые тубы различной вместимости, герметически закрывающиеся полиэтиленовыми и поливинилхлоридными пробками. Степень заполнения тары 0,85 - 0,90 от полной вместимости. Клей, предназначенный для розничной торговли, упаковывают в деревянные ящики по ГОСТ 18573, ящики из сплошного склеенного картона по ГОСТ 9421, ящики из гофрированного картона по ГОСТ 13841 и ящики из древесноволокнистой плиты по нормативной документации. Допускается применять ящики, бывшие в употреблении.

Допускается по согласованию с потребителем упаковывать клей в металлические барабаны.

Допускается по согласованию с потребителем упаковывать клей марки БФ-6, применяемый для медицинских целей, в стальные бочки по ГОСТ 6247 или ГОСТ 13950.

4.2 . На каждое грузовое место наносят транспортную маркировку в соответствии с требованиями ГОСТ 14192 с нанесением знака опасности по ГОСТ 19433 (класс 3, подкласс 3.2, классификационный шифр 3212).

4.1 , 4.2. (Измененная редакция, Изм. № 3).

4.3 . Маркировка, содержащая данные об упакованной продукции, должна включать:

наименование предприятия-изготовителя и его товарный знак;

наименование продукта;

номер партии и место;

массу брутто и нетто;

дату изготовления;

обозначение настоящего стандарта.

4.4 . Маркировка продукции, предназначенной для розничной торговли, должна содержать:

наименование и назначение продукта;

надпись «Огнеопасно»;

артикул;

массу нетто и объем;

надпись «Инструкция по применению прилагается»;

надпись «Годен до . . . ».

4.5 . Клей, упакованный в бочки, фляги, стальные барабаны и ящики, транспортируют железнодорожным и автомобильным транспортом пакетами в соответствии с правилами перевозки легковоспламеняющихся жидкостей, действующими на транспорте данного вида.

При транспортировании по железной дороге вид отправки мелкий и повагонный. Габаритные размеры пакета должны соответствовать требованиям ГОСТ 24597, а средства скрепления груза в пакете - ГОСТ 21650.

Металлические короба транспортируют в универсальных контейнерах по ГОСТ 20435.

Допускается перевозить клей в железнодорожных цистернах изготовителя типов 15, 25, 53, 62 по ГОСТ 10674*. На цистерне должна быть нанесена предупредительная надпись «Огнеопасно», а также данные о приписке.

(Измененная редакция, Изм. № 3).

* На территории Российской Федерации действует ГОСТ Р 51659-2000.

4.6 . Клей, получаемый в бочках, флягах, барабанах, коробах и ящиках, хранят в упаковке предприятия-изготовителя в крытых, хорошо вентилируемых помещениях, открытых и полуподземных складах, защищенных от воздействия солнечных лучей и атмосферных осадков.

Клей, получаемый в цистернах, хранят в полуподземных горизонтальных емкостях, снабженных погружным насосом.

Допускается хранить клей в железнодорожных цистернах изготовителя.

4.7 . Клеи должны храниться в герметически закрытой таре при температуре не выше 25 °С.

Разд. 4. (Измененная редакция, Изм. № 2).

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1 . Изготовитель гарантирует соответствие фенолополивинилацетальных клеев требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

(Измененная редакция, Изм. № 2).

5.2 . Гарантийный срок хранения фенолополивинилацетальных клеев - 8 месяцев со дня изготовления, для марки БФ-2 высшего сорта - 10 мес.

(Измененная редакция, Изм. № 1, 2).

6 . ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

6.1 . Фенолополивинилацетальные клеи - горючая, не взрывоопасная жидкость.

6.2 . При 160 ° С из клеев марок БФ-2, БФ-4, БФ-2Н, БФ-6 возможно выделение следующих газообразных веществ: фенола, формальдегида, аммиака, масляного альдегида.

Предельно допустимые концентрации указанных выше веществ, сведения об их пожаро- и взрывоопасности приведены в табл. 3.

Таблица 3

|

Наименование вещества |

Предельно допустимая концентрация, мг/м3 |

Температура вспышки, °С |

Температура самовоспламенения, °С |

Температура кипения, ° С |

Область воспламенения, % по объему |

Температурный предел воспламеняемости, ° С |

|

|

нижний |

верхний |

||||||

|

Фенол |

0,3 |

75 |

595 |

181,9 |

0,3 - 2,4 |

48 |

83 |

|

Формальдегид |

0,5 |

- |

430 |

минус 21 |

7,0 - 73 |

- |

- |

|

Аммиак |

20 |

минус 2 |

650 |

минус 33,4 |

15,0 - 28,0 |

- |

- |

|

Масляный альдегид |

5 |

66 |

248 |

83 |

Нижний предел 2,0 |

- |

- |

|

Этиловый спирт |

1000 |

13 |

404 |

78,4 |

3,6 - 19 |

11 |

41 |

(Измененная редакция, Изм. № 1, 2, 3).

6.3 . Для предотвращения вредного воздействия веществ, выделяющихся при повышенной температуре из клеев, помещения необходимо оснастить приточно-вытяжной вентиляцией, обеспечивающей содержание вредных веществ в концентрациях, не превышающих установленные предельно допустимые концентрации.

6.4 . Не допускается применять открытый огонь при использовании клеев.

ПРИЛОЖЕНИЕ

Справочное

Стойкость клеев к действию агрессивных сред

|

Агрессивная среда |

Норма для марки |

||

|

БФ-2 |

БФ-4 |

БФ-6 |

|

|

1. Масло |

Стоек |

Стоек |

Стоек |

|

2. Бензин |

Стоек |

Стоек |

Стоек |

|

3. Керосин |

Стоек |

Стоек |

Стоек |

|

4. Спирт |

Ограниченно стоек |

Ограниченно стоек |

Ограниченно стоек |

|

5. Ацетон |

Ограниченно стоек |

Ограниченно стоек |

Ограниченно стоек |

|

6. Кислота |

Стоек |

Стоек |

Ограниченно стоек |

|

7. Щелочь |

Ограниченно стоек |

Ограниченно стоек |

Ограниченно стоек |

|

8. Вода |

Стоек |

Стоек |

Стоек |

|

9. Грибы |

Стоек |

Стоек |

Стоек |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1 . РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности СССР

2 . УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 12.07.74 № 1675

3 . ВЗАМЕН ГОСТ 12172-66

4 . ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта |

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта |

|

ГОСТ 1012-72 |

3.5.1 |

ГОСТ 9980.3-86 |

4.1 |

|

ГОСТ 1050-88 |

3.5.1 ; 3.9.1 |

ГОСТ 9980.4-86 |

4.1 |

|

ГОСТ 2184-77 |

3.5.1 |

ГОСТ 9980.5-86 |

4.1 |

|

ГОСТ 2768-84 |

3.5.1 ; 3.7.1 ; 3.9.1 |

ГОСТ 10674-82 |

4.5 |

|

ГОСТ 3956-76 |

3.4.1 |

ГОСТ 13841-95 |

4.1 |

|

ГОСТ 4237-76 |

3.5.1 |

ГОСТ 13950-91 |

4.1 |

|

ГОСТ 5009-82 |

3.5.1 ; 3.7.1 ; 3.9.1 |

ГОСТ 14192-96 |

4.2 |

|

ГОСТ 5044-79 |

4.1 |

ГОСТ 14759-69 |

1.3 ; 3.5.2 ; 3.5.3 |

|

ГОСТ 5799-78 |

4.1 |

ГОСТ 17299-78 |

3.5.1 ; 3.7.1 ; 3.9.1 |

|

ГОСТ 6247-79 |

4.1 |

ГОСТ 18573-86 |

4.1 |

|

ГОСТ 6709-72 |

3.5.1 |

ГОСТ 19433-88 |

4.2 |

|

ГОСТ 6806-73 |

1.3 ; 3.7.3 |

ГОСТ 20435-75 |

4.5 |

|

ГОСТ 8420-74 |

1.3 ; 3.3 |

ГОСТ 21631-76 |

3.5.1 ; 3.9.1 |

|

ГОСТ 8981-78 |

3.5.1 ; 3.7.1 ; 3.9.1 |

ГОСТ 21650-76 |

4.5 |

|

ГОСТ 9070-75 |

3.7.1 |

ГОСТ 24104-88 |

3.4.1 |

|

ГОСТ 9421-80 |

4.1 |

ГОСТ 24597-81 |

4.5 |

|

ГОСТ 9980.1-86 |

2.2 |

ГОСТ 25336-82 |

3.2 ; 3.4.1 ; 3.5.1 |

|

ГОСТ 9980.2-86 |

3.1 |

ГОСТ 29298-92 |

3.6.1 |

5 . Ограничение срока действия снято по протоколу № 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

6 . ИЗДАНИЕ (декабрь 2002 г.) с Изменениями № 1, 2, 3, утвержденными в мае 1980 г., декабре 1985 г., июне 1990 г. (ИУС 8-80, 4-86, 10-90), Поправкой (ИУС 8-2000)

СОДЕРЖАНИЕ

|

1. Марки и технические требования . 1 2. Правила приемки . 2 3. Методы испытаний . 3 4. Упаковка, маркировка, транспортирование и хранение . 9 5. Гарантии изготовителя . 10 6. Требования безопасности . 10 Приложение Стойкость клеев к действию агрессивных сред . 11 |