6425030025/88025 Типовая технологическая карта на специальные строительные работы. Сборка и сварка трехтрубных секций в нитку на трассе при строительстве магистральных трубопроводов диаметром 426 мм

|

|

ТИПОВЫЕ ТЕХНОЛОГИЧЕ С КИЕ КАРТЫ НА ПРОИЗВ ОД СТВО ОТДЕЛЬНЫХ ВИДОВ РАБОТ ТИ П ОВАЯ

6425030025 88025

СБОРКА И СВАРКА ТРЕХТРУБНЫХ СЕКЦИЙ В НИТКУ НА ТРАССЕ ПРИ СТРОИТЕЛЬСТВЕ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ ДИАМЕТРОМ 426 мм

МОС КВА - 1991 |

|

РАЗРАБОТАНА Институтом ВНИИПКтехоргнефтегазстрой |

|

|

СОГЛАСОВАНО Управление механизации и технологии строительства; Госстроя СССР

|

|

Заместитель директора института |

Г.А. Потемкин |

|

Письмо от 31.07.1990г. № 12-238 |

|

Заведующий отделом |

Л.М. Пальчиков |

|

Введена в действие с 01.03.1991 г. |

|

Главный специалист |

В.И. Климов. |

|

|

МОСКВА 1991

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1.Типовая технологическая карта разработана на сборку и

сварку

1.2. При разработке карты приняты исходные данные:

трубы из горячекатаных низколегированных, углеродистых сталей с нормативным значением временного сопротивления на разрыв до 410 МПа (42 кгс/мм2); предусмотренные проектом, неизолированные;

толщина стенки труб -

длина секции -

количество секций в 1 км- 29;

количество стыков в

сварка производится электродами с основным видом покрытия.

1.3.Машины и механизмы, применяемые при сборке и сварке, представлены в разделе "Материально-технические ресурсы".

1.4.Работы по сборке и сварке секций в нитку выполняются в летний период в условиях равнинной и слабопересеченной местности и ведутся в одну дневную смену продолжительностью 8 ч.

1.5.В состав работ, рассматриваемых картой, входят: сборка секций труб в плеть с помощью наружного центратора; ручная электродуговая сварка шва.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1. Выполнению работ по сборке и сварке секций труб в нитку предшествует комплекс организационно-технических мероприятий и подготовительных работ:

назначение лиц, ответственных за качественное и безопасное производство сварочно-монтажных работ (прораб, мастер, работник полевой испытательной лаборатории);

расчистка и планировка полосы отвода с устройством вдоль трассового проезда;

восстановление и закрепление на местности проектной оси строящегося трубопровода;

вывозка и укладка вдоль трассы секций труб на инвентарные лежки;

размещение в зоне производства работ всех необходимых машин, механизмов, оборудования и инструмента;

получение производственно-технической документации и ознакомление членов бригады с применяемой технологией сварочно-монтажных работ;

инструктаж членов бригады по технике безопасности и производственной санитарии, включая безопасность работ в охранных зонах действующих трубопроводов;

проверка и испытание грузозахватных приспособлений для подъема секций труб;

установка на полосе отвода в зоне производства работ вагончиков для хранения сварочных материалов, инструмента, инвентаря и отдыха рабочих. Необходимое количество электродов (в расчете на одну смену) должно быть просушено.

2.2. Перед сборкой и сваркой секций труб необходимо:

очистить внутреннюю полость труб от попавших внутрь грунта, грязи и снега;

провести визуальный осмотр поверхностей труб и при обнаружении дефектов выполнить необходимый ремонт.

В процессе ремонта следует:

устранить шлифованием царапины, риски и задиры на трубах

глубиной свыше

исправить с применением безударных разжимных устройств вмятины на концах труб глубиной до 3,5 % от диаметра трубы.

Трубы с царапинами, рисками, задирами глубиной более 5 % от

толщины стенки, вмятинами с глубиной, превышающей 3,5 % от диаметра трубы, или

с забоинами и задирами фасок глубиной более

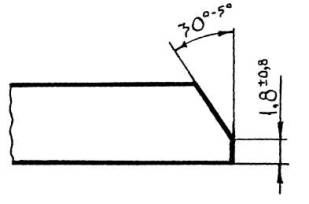

2.3. Основной тип разделки кромок труб приведен на рис. 1.

Рис. 1. Основной тип разделки кромок для труб

с толщиной стенки до

2.4.Кромки труб и прилегающие к ним поверхности (внутреннюю

и наружную) необходимо зачистить электрошлифовальной машинкой на ширину не

менее

2.5.Подготовленную к центровке и сборке секцию перемещают трубоукладчиком и пристыковывают к нитке трубопровода с зазором. Численные значения зазоров в стыках при сборке приведены в табл.1.

Таблица 1

|

Способ сварки |

Диаметр электродов, мм |

Значение зазора при толщине стенки труб, мм |

||

|

до 8 |

8-10 |

10 и более |

||

|

Ручная дуговая сварка электродами с основным видом покрытия |

2,0-2,5 3,0-3,25 |

1,5-2,5 2,0-3,0 |

- 2,5-3,5 |

- 3,0-3,5 |

2.6. Сборку стыков и сварку трубопровода в нитку следует производить с использованием инвентарных опор.

Сборка стыков производится с применением наружного

центратора. Количество прихваток, равномерно распределяемых по периметру стыка,

должно быть не менее двух, а длина каждой - не менее 30-

Смещение кромок электросварных труб не должно превышать 20 %

нормативной толщины стенки, но не более

2.7. При наличии влаги на поверхности труб и независимо от прочности металла обязательна просушка торцов труб нагревом до температуры плюс 20-50 °С

2.8. Просушка торцов труб с прилегающими к ним участками шириной

не менее

2.9. Прихватка стыка производится электродами с основным видом покрытия, указанными в табл.2.

Таблица 2

|

Электроды |

Свариваемые трубы |

|||

|

Назначение |

Марка |

Диаметр, мм |

Толщина стенки, мм |

Нормативное значение временного сопротивления разрыву, МПа(кгс/мм 2) |

|

Для прихватки, сварки и ремонта первого слоя шва |

УОНИ-13/45 |

2,0-2,5 3,0 |

5-8 6-26 |

До 490(50) включительно |

|

Для сварки и ремонта заполняющего и облицовочного слоев шва |

ГОНИ-13/45 |

3,0-4,0 |

5-26 |

До 431(44) включительно |

2.10. По окончании прихватки наружный центратор снимается, прихватки зачищаются электрошлифовальной машинкой, а звено по сборке переходит к следующему стыку.

11.11. Сварку первого и последующих, включая облицовочный, слоев шва выполняет самостоятельное звено, используя электроды, указанные в табл.2.Заполняющий слой шва должен обеспечивать проплавление кромок свариваемых труб.

2.12.Рекомендуемые значения сварочного тока при сварке электродами с основным видом покрытия способом "на подъём" приведены в табл.3. Ток постоянный, полярность обратная.

Таблица 3

|

Диаметр электродов, мм |

Сварочный ток в зависимости от пространственного положения шва, А |

||

|

Нижнее |

Вертикальное |

Потолочное |

|

|

2,0-2,5 3,0-3,25 |

50-90 90-130 |

40-80 80-120 |

40-50 90-110 |

2.13. Минимально допустимое число слоев шва при ручной дуговой сварке должно составлять:

при

толщине стенки труб до

свыше

После завершения сварки первого и заполняющего слоев шва необходимо тщательно очистить их от шлака шлифовальной машинкой с применением шлифовальных кругов. Облицовочный слой шва зачищают от шлака с применением шлифовальных щеток.

2.14.Облицовочный

слой должен иметь плавное очертание и сопряжение с поверхностью трубы, без

подрезов и других видимых дефектов. Облицовочный слой должен перекрывать

основной металл в каждую сторону от шва на 2,5-

2.15. Сварные соединения разрешается оставлять незаконченными только на одни сутки после окончания рабочего дня или при остановке работ, если число выполненных слоев шва соответствует данным табл. 4, в противном случав стык должен быть вырезан и заварен вновь.

Таблица 4

|

Толщина стенки трубы, мм |

Необходимое число слоев при сварке корневого слоя шва электродами с основным видом покрытия |

|

До 10 |

Стык заваривается полностью |

|

Свыше 10 |

2 |

2.16. Комплекс работ по сборке и сварке секций труб в нитку выполняет бригада, состоящая из двух звеньев:

по сборке секций труб в плеть- 6 чел;

по сварке первого и последующих слоев шва - 9 чел.

2.17.Схема сборки и сварки трехтрубных секций в нитку на трассе представлена на рис.2.

3. ТРЕБОВАНИя К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

3.1.для обеспечения требуемого качества работ необходимо проводить:

проверку квалификации сварщиков;

контроль исходных сварочных материалов и труб(входной контроль);

систематический операционный (технологический) контроль, осуществляемый в процессе сборки и сварки;

визуальный контроль (внешний осмотр) и обмер готовых сварных соединений;

проверку сварных швов неразрушающими методами контроля.

3.2. Аттестацию и проверку квалификации сварщиков осуществляет постоянно действующая комиссия треста под председательством его главного инженера в объёме и с использованием методик, определяемых требованиями ВСН 006-89 "Строительство магистральных и промысловых трубопроводов. Сварка" и СНиП III-42-80 "Правила производства и приемки работ. Магистральные трубопроводы".

3.3.Все трубы могут быть приняты для монтажа только после прохождения приемки и освидетельствования на соответствие их требованиям ВСН 012-88 "Строительство магистральных и промысловых трубопроводов. Контроль и приемка работ" (часть I , раздел 4), а также требованиям ВСН 006-89.

3.4.Для проведения сварочных работ допускается применение электродов тех марок, которые регламентируются требованиями ВСН 006-89.

3.5. Операционный контроль проводят мастера и производители работ. При этом проверяется правильность и последовательность выполнения технологических операций при сборке и сварке.

3.6. При сборке соединений под сварку проверяют:

чистоту полости секций труб и степень зачистки кромки;

прилегающих к ним внутренней и наружной поверхностей;

соблюдение допустимой разностенности свариваемых секций труб;

соблюдение допустимой величины смещения наружных кромок свариваемых секций труб;

величину технологического зазора в стыках.

Ведется контроль за температурой просушки.

3.7.В процессе сварки проверяют:

режимы сварки;

порядок наложения слоев и их количество;

правильность выбора материалов, применяемых для сварки всех слоев шва.

3.8.При осмотре сварного стыка проверяют:

наличие на каждом стыке клейма сварщика или бригады;

наличие на конце каждой плети ее порядкового номера;

отсутствие наружных трещин, незаплавленных кратеров и выходящих на поверхность пор;

точность размеров сварных швов.

3.9.Сварные стыки, которые по результатам визуального контроля и обмера отвечают требованиям ВСН 006-89 и ВСН 012-88 (часть I), подвергаются неразрушающему методу контроля в объёме и методами, указанными в проекте, в соответствии с требованиями ВСН 012-88, часть I.

3.10. Контроль качества сварных соединений неразрушающими методами проводится работниками контроля (ПИЛ, специализированных управлении по контролю и т.п.).

3.11. При выполнении сварочных работ следует своевременно оформлять исполнительную производственную документацию и акты промежуточной приемки в соответствии с перечнем, представленным ВСН 012-88 "Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ" (часть II), в том числе:

список сварщиков, составляемый службой главного сварщика, форма № 2.3;

журнал сварки труб, который ведет производитель работ, форма № 2.6 (2.6 а);

заключение по проверке качества сварных соединений физическими методами контроля, составляемое службой контроля качества, форма № 2.9;

заключение о результатах механических испытаний контрольных и допускных сварных соединений, составляемое службой контроля качества, форма № 2.12.

3.12. Технические критерии и средства контроля операций приводятся в табл.5.

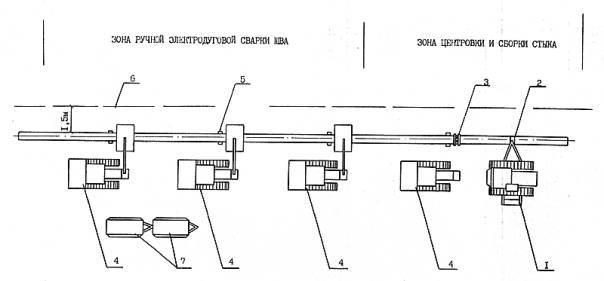

Рис.2. Схема сборки и сварки трехтрубных секций в нитку:

1 - трубоукладчик ТГ-61; 2 - захват клещевой полуавтоматический КЗ-426; 3 - центратор наружный эксцентриковый ЦНЭ-37-42; 4 - сварочная установка УС-21; 5 - инвентарная опора; 6 - бровка траншеи; 7 - передвижные вагончики для обогрева людей и хранения сварочных материалов

Таблица 5

|

Наименование процессов, подлежащих контролю |

Предмет контроля |

Инструмент и способ контроля |

Время контроля |

Ответственный контролер |

Технические критерии оценки качества |

|

Входной контроль поверхности труб |

Дефекты поверхности стенок труб Овальность и разнотолщинность стыкуемых секций труб, косина торцов, разделка кромок |

Шаблон, штангенглубиномер, рейка нивелирная, рулетка, линейка |

До начала сборки секций труб в нитку |

Работник службы контроля, ПИЛ, прораб |

Соответствие требованиям ВСН 006-89 , раздел 2.1, ВСН 012-88 , часть I , раздел 4 |

|

Входной контроль применяемых электродов |

Выбор электродов, наличие сертификатов, соответствие маркировки, состояние упаковки и поверхности покрытия, разнотолщинность сварочнотехнологические свойства электродов |

Визуально Технологически |

До начала работ по сборке и сварке То же |

Прораб, сварочная служба, ПИЛ То же |

Соответствие требованиям ВСН 006-89 , приложение 4 То же |

|

Просушка (прокаливание) электродов |

Температура и время просушки |

Термометр, часы |

До начала работ по сварке |

Прораб |

Соответствие требованиям ВСН 006-89 , табл. 8 |

|

Очистка полости труб |

Степень очистки |

Визуально |

До начала сборки |

Мастер |

Не допускаются посторонние предметы |

|

Зачистка кромок стыкуемых секций |

Качество зачистки кромок с прилегающими цилиндрическими поясами |

То же |

В процессе работ по сборке |

То же |

Зачистка до

металлического блеска кромок труб на ширину не менее |

|

Просушка торцов труб |

Режимы просушки |

Термо метр ТП-1, ТП-2, термокарандаш |

В процессе сборки перед сваркой |

Мастер |

Соответствие требованиям ВСН 006-89 , п. 2.1.12, п. 2.1.14 |

|

Центровка и сборка стыка |

Точность зазора, соблюдение величины разностенности стыкуемых секций труб и величины смещения наружных кромок |

Шаблон, шуп, линейка |

В процессе сборки |

Прораб |

Соответствие требованиям ВСН 006-89 , раздел 2.2 |

|

Сварка корневого слоя шва |

Правильность выбора электродов, режимы сварки, технология сварки, степень зачистки корневого слоя шва |

Амперметр, вольтметр, визуально |

В процессе сварки |

То же |

Соответствие требованиям ВСН 006-89 , раздел 2.4 |

|

Сварка заполняющего и облицовочного слоев |

Правильность выбора электродов, режимы сварки, степень зачистки каждого слоя |

То же |

В процессе сварки |

-//- |

То же |

|

Визуальный контроль и обмер сварных соединений |

Наличие клейма сварщиков (бригады сварщиков), отсутствие наружных трещин, незаплавленных кратеров и выходных пор, геометрические размеры шва |

Визуально, шаблон, линейка |

По окончании сварки облицовочного слоя |

Прораб, сварочная служба, ПИЛ |

Соответствие требованиям ВСН 012-88 , часть 1, п. 5.17 и п. 5.18 |

4. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА, МАШИННОГО ВРЕМЕНИ, ЗАРАБОТНОЙ ПЛАТЫ НА I км ТРУБОПРОВОДА

Таблица 6

|

Наименование работ |

Номер фасета для пересчета показателей |

Единица измерения |

Объем работ |

Обоснование ( ЕНиР и др. нормы) |

Норма времени, чел. -ч |

Расценка, р.-к |

Затраты труда, чел. -ч |

Заработная плата, р.-к. |

Время пребывания машин на объекте, маш.-ч |

Заработная плата машинистов с учетом пребывания машин на объекте, р.-к. |

||||

|

рабочих |

машинистов |

рабочих |

машинистов |

рабочих |

машинистов |

рабочих |

машинистов |

|||||||

|

Сборка секций труб в плеть с помощью наружного центратора |

01; 03 05 |

1 стык |

29 . |

ВНиР §В 10-1-10, табл. 1, п. 4 б |

0,88 |

0,44 |

0-77 |

0-41 |

25,5 |

12,8 |

22-33 |

11-89 |

А-6,4 Б-6,4 |

11-89 |

|

Электродуговая сварка первого и последующих слоев шва |

02; 03 04; 05 |

1 стык |

29 |

ЕНиР §Е 22-2-2, табл. 7, п. 5 |

1,5 |

0,75 |

1-59 |

0-59 |

43,5 |

21,75 |

46-11 |

17-11 |

Б-21,75 |

17-11 |

|

Итого |

69,0 |

34,55 |

68-44 |

29-00 |

А-6,4 Б-28,15 |

29-00 |

||||||||

Условные обозначения: А - трубоукладчик ТГ-61; Б - сварочная установка УС-21

5. ГРАФИК ПРОИЗВОДСТВА РАБОТ НА 1

км ТРУБОПРОВОДА

Таблица 7

|

Наименование работ |

Единица измерения |

Объём работ |

Затраты труда, чел.-ч |

Принятый состав звена |

Продолжительность процесса, ч |

Рабочие смены |

||||||||||||||||

|

I |

2 |

|||||||||||||||||||||

|

Часы |

||||||||||||||||||||||

|

рабочих |

машинистов |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|||||

|

Сборка секций труб в плеть с помощью наружного центратора |

1 стык |

29 |

25,5 |

12,8 |

Монтажники наружных трубопроводов: 6 разр. - 1 3 разр. - 2 Электросварщик ручной сварки 6 разр. - 1 Машинист трубоукладчика 6 разр. - 1 Машинист электросварочного агрегата 4 разр. - 1 |

6,4 |

__________________ |

|||||||||||||||

|

Электродуговая сварка первого и последующих слоев шва |

I стык |

29 |

43,5 |

21,75 |

Электросварщики ручной сварки 6 разр. - 6 Машинисты электросварных агрегатов 4 разр. - 3 |

7,3 |

_____________________ |

|||||||||||||||

6. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

Потребность в машинах, механизмах, оборудовании, инструменте и инвентаре приведена в табл. 8

Таблица 8

|

Наименование |

Марка, тип, ГОСТ |

Количество |

Краткая техническая характеристика |

|

Трубоукладчик |

ТГ-61 |

1 |

Грузоподъёмность - 6,3 т |

|

Сварочная двухпостовая установка |

УС-21 |

4 |

База установки - Т-100МГ Источник питания сварочным током (при ПР 100 %): мощность - 6,9 кВт сварочный ток - 230 А напряжение - 30 В |

|

Центратор наружный эксцентриковыи |

ЦНЭ-37-42 |

1 |

Диаметр

стыкуемой трубы - 377- |

|

Захват клещевой полуавтоматический |

КЗ-426 |

1 |

Диаметр

поднимаемой трубы - |

|

Электрошлифовальная машинка |

Ш1-178А (Ш1-230А) |

1 |

Скорость

вращения - |

|

Электрододержатель со сварочным ка белем |

ГОСТ 14651-78 Е |

7 |

|

|

Маска электросварщика |

ГОСТ 12.4.035-78* |

7 |

|

|

Универсальный шаблон для контроля параметров шва |

УШС-3 |

7 |

|

|

Пенал для электродов |

ЦНИИОМТП, р.ч. 3347.17.000 |

7 |

|

|

Щуп для определения зазора |

ТУ2-034-22587 |

2 |

|

Потребность в материалах для выполнения работ по сборке я сварке I км трехтрубных секций в нитку на трассе приводится в табл.9.

Таблица 9

|

Наименование материалов |

Фасет-код |

Единица измерения |

Объём работ |

Потребность,кг |

|

|

на единицу |

на весь объём |

||||

|

Электроды |

06-2 |

1 стык |

29 |

1,38 |

40,0 |

7. ТЕХНИКА БЕЗОПАСНОСТИ

При производстве работ по сборке и сварке секций в нитку в условиях трассы следует руководствоваться следующими нормативными документами:

СНиП III-4-80*. Техника безопасности в строительстве;

СНиП III-42-80. Магистральные трубопроводы. Правила производства и приемки работ;

РД 102-011-89. Охрана труда. Организационно-методические документы;

Правилами техники безопасности при строительстве магистральных стальных трубопроводов;

Правилами техники безопасности и производственной санитарии при электросварочных работах;

Правилами технической эксплуатации электроустановок потребителей и Правилами техники безопасности при эксплуатации электроустановок потребителей, утвержденными Главгосэнергонадзором Минэнерго СССР 24.12.1984 г.;

ГОСТ 12.3.003-86.ССБТ. Работы электросварочные. Требования безопасности;

ГОСТ 12.2.013-87. ССБТ. Машины ручные электрические. Общие требования безопасности и методы испытаний;

Правилами пожарной безопасности при производстве строительно-монтажных работ. ППБ 05-86, утвержденными ГУПО МВД СССР 26.02.1986 г.;

Правилами устройства и безопасной эксплуатации грузоподъёмных кранов;

Типовой инструкцией для лиц, ответственных за безопасное производство работ по перемещению грузов кранами, утвержденной Госгортехнадзором СССР, другими нормативно-техническими документами и справочной литературой, приведенной в приложении к РД 102-011-89.

К сварке магистральных трубопроводов допускаются только квалифицированные сварщики в возрасте не моложе 18 лет, прошедшие курс обучения и сдавшие испытание на право сварки труб в соответствии с Правилами аттестации сварщиков Госгортехнадзора СССР и получившие удостоверение сварщика.

В зоне проведения работ по монтажу и сварке стыков запрещается находиться посторонним или не занятым непосредственно на этих работах лицам.

Члены сборочно-сварочной бригады должны быть обеспечены удобной, не стесняющей движений спецодеждой и спецобувью, а также индивидуальными средствами защиты.

Для

безопасности и удобства работ при сварке неповоротных стыков должны

устанавливаться инвентарные опоры в конце каждой пристыковываемой плети.

Расстояние между поверхностью грунта и нижней образующей трубы должно быть не

менее

Сваренную

плеть трубопровода следует укладывать от бровки траншеи на расстоянии

Рабочие должны выполнять в защитных очках следующие операции:

очистку внутренней и наружной поверхностей трубы от грязи, снега, льда и от посторонних предметов;

обработку торцов труб и правку на них вмятин.

При стыковке труб запрещается держать руки в световом пространстве между торцами труб.

Электросварщики, кроме средств индивидуальной защиты, предусмотренных типовыми отраслевыми нормами, должны пользоваться также защитными ковриками, защитными козырьками и шлемами.

В процессе работы необходимо следить за исправным состоянием изоляции токоведущих проводов, пусковых устройств и рукоятки электрододержателя. Не допускается попадание на изоляцию воды и масла, дизельного топлива и других нефтепродуктов.

Трубоукладчик должен быть оснащен исправно функционирующими: звуковой сигнализацией, осветительными приборами, устройством подачи сигнала тревоги о чрезмерной намотке грузового каната, указателем вылета стрелы и другими приборами безопасности.

Для приема пищи, обогрева и отдыха на трассе рабочих бригада должна быть обеспечена передвижным вагон-домиком. Запрещается рабочим располагаться на отдых в кустарнике, высокой траве и других плохо просматриваемых местах.

8. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ НА I км ТРУБОПРОВОДА

Нормативные затраты труда, всего, чел.-ч ....................................... 103,55

В том числе:

Рабочих ................................................................................................ 69,0

Машинистов ........................................................................................ 34,55

Заработная плата, р.-к.

рабочих ................................................................................................ 63-44

машинистов ......................................................................................... 29-00

Продолжительность выполнения работ, ч(смен) ............................ 7,3(0,9)

Выработка на одного рабочего в смену, м/чел-смену ..................... 73,1

Численный состав бригады, всего, чел ............................................ 15

В том числе:

рабочих ................................................................................................ 10

машинистов ......................................................................................... 5

9. ФАСЕТНЫЙ КЛАССИФИКАТОР ФАКТОРОВ

ФАСЕТ 01

Характеристика местности (при сборке)

|

Наименование фактора |

Обоснование (ВНиР) |

Код |

Значение фактора |

|

Равнинная слабопересеченная местность |

§ В I0-I-10, табл .1, п .4 б |

I |

По калькуляции |

|

Болота, заполненные торфом, илом и другими грунтами неустойчивой консистенции, по которым машины передвигаются по настилам и сланям с погружением ходовой части в грунт на глубину до 200 мм |

BI 0- I , глава 2 (ТЧ-1) |

.2 |

Н.вр. и расц. умножать на 1,25 |

|

Болота, заполненные торфом, илом и другими грунтами неустойчивой консистенции, по которым машины передвигаются без настила и сланей с погружением ходовой части в грунт на глубину свыше 200 мм |

(ТЧ-5) |

3 |

Н.вр. и расц. умножать на 1,4 |

|

Сыпучие пески с редким растительным покровом и уклоны свыше 25° |

(ТЧ-11) |

4 |

Н.вр. и расц. умножать на 1,15 |

|

Передвижные барханные и дюнные пески |

(ТЧ-17) |

5 |

Н.вр. и расц. умножать на 1,2 |

ФАСЕТ 02

Характеристика местности (при сварке)

|

Наименование фактора |

Обоснование ( ЕНиР) |

Код |

Значение фактора |

|

Равнинная слабопересеченная местность |

§ Е22-2-2, табл.7, п.5и |

1 |

По калькуляции |

|

Болотистая местность |

Е22-2, (ВЧ-15) |

2 |

Н.вр. и расц. умножать на 1,2 |

|

Зона сыпучих песков и уклоны свыше 25° |

(ВЧ-16), (ВЧ-12) |

3 |

Н.вр. и расц. умножать на 1,15 |

ФАСЕТ 03

Температура окружающего воздуха

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

При положительной температуре |

ВНиР , § BI0-I-I0 ЕНиР , § Е 22-2-2 |

I |

По калькуляции |

|

Ниже 0 до -10 °С |

МНиР, ПЗО-84, вводная часть, п.7 |

2 |

Н.вр и расц. умножать на 1,15 |

|

Ниже -10 до -20 °С |

То же |

3 |

Н.вр. и расц. умножать на 1,3 |

|

Ниже -20 до -30 °С |

-"- |

4 |

Н.вр. и расц. умножать на 1,45 |

|

Ниже -30 до -40 °С |

-"- |

5 |

Н.вр. и расц. умножать на 1,6 |

|

Ниже -40 °С |

-"- |

6 |

Н.вр и расц. умножать на 1,75 |

ФАСЕТ 04

Толщина стенки труб (при сварке)

|

Наименование фактора |

Обоснование ( ЕНиР) |

Код |

Значение фактора |

|

Толщина стенки труб, мм, до: |

§ Е22-2-2 табл. 7, |

|

|

|

8 |

п. 5 и |

I |

По калькуляции |

|

10 |

п. 5 к |

2 |

Н.вр. и расц. умножать на 1,2 |

|

12 |

п. 5 л |

3 |

Н.вр. и расц. умножать на 1,33 |

ФАСЕТ 05

Наличие заводской изоляции

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

Трубы без изоляции |

ВНиР § BI0-I-I0 ЕНиР § Е 22-2-2 |

I |

По калькуляции |

|

Трубы без заводской изоляции |

BI0-I, ( ТЧ -29) |

2 |

Н.вр. и расц. умножать на 1,15 |

ФАСЕТ 06

Электроды, кг на I стык

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

При толщине стенки труб, мм: |

BCH-I8I-85, |

|

|

|

6 |

табл . 008 |

I |

0,83 |

|

8 |

То же |

2 |

|

|

10 |

-"- |

3 |

2,08 |

|

12 |

-"- |

4 |

2,69 |

Примечание к фасету 06. Рамкой обведено значение фактора, на который рассчитаны показатели в данной технологической карте

СОДЕРЖАНИЕ

|

1. ОБЛАСТЬ ПРИМЕНЕНИЯ 2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ 3. ТРЕБОВАНИя К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ 4. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА, МАШИННОГО ВРЕМЕНИ, ЗАРАБОТНОЙ ПЛАТЫ НА I км ТРУБОПРОВОДА 5. ГРАФИК ПРОИЗВОДСТВА РАБОТ НА 6. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ 7. ТЕХНИКА БЕЗОПАСНОСТИ 8. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ НА I км ТРУБОПРОВОДА 9. ФАСЕТНЫЙ КЛАССИФИКАТОР ФАКТОРОВ

|